CN100521038C - 在基板上形成微结构的方法及其所用的微结构组件 - Google Patents

在基板上形成微结构的方法及其所用的微结构组件 Download PDFInfo

- Publication number

- CN100521038C CN100521038C CNB2004800322279A CN200480032227A CN100521038C CN 100521038 C CN100521038 C CN 100521038C CN B2004800322279 A CNB2004800322279 A CN B2004800322279A CN 200480032227 A CN200480032227 A CN 200480032227A CN 100521038 C CN100521038 C CN 100521038C

- Authority

- CN

- China

- Prior art keywords

- rib

- group

- curable materials

- substantially parallel

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C17/00—Surface treatment of glass, not in the form of fibres or filaments, by coating

- C03C17/006—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character

- C03C17/008—Surface treatment of glass, not in the form of fibres or filaments, by coating with materials of composite character comprising a mixture of materials covered by two or more of the groups C03C17/02, C03C17/06, C03C17/22 and C03C17/28

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J9/00—Apparatus or processes specially adapted for the manufacture, installation, removal, maintenance of electric discharge tubes, discharge lamps, or parts thereof; Recovery of material from discharge tubes or lamps

- H01J9/24—Manufacture or joining of vessels, leading-in conductors or bases

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/42—Moulds or cores; Details thereof or accessories therefor characterised by the shape of the moulding surface, e.g. ribs or grooves

- B29C33/424—Moulding surfaces provided with means for marking or patterning

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B17/00—Layered products essentially comprising sheet glass, or glass, slag, or like fibres

- B32B17/06—Layered products essentially comprising sheet glass, or glass, slag, or like fibres comprising glass as the main or only constituent of a layer, next to another layer of a specific material

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J11/00—Gas-filled discharge tubes with alternating current induction of the discharge, e.g. alternating current plasma display panels [AC-PDP]; Gas-filled discharge tubes without any main electrode inside the vessel; Gas-filled discharge tubes with at least one main electrode outside the vessel

- H01J11/10—AC-PDPs with at least one main electrode being out of contact with the plasma

- H01J11/12—AC-PDPs with at least one main electrode being out of contact with the plasma with main electrodes provided on both sides of the discharge space

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J11/00—Gas-filled discharge tubes with alternating current induction of the discharge, e.g. alternating current plasma display panels [AC-PDP]; Gas-filled discharge tubes without any main electrode inside the vessel; Gas-filled discharge tubes with at least one main electrode outside the vessel

- H01J11/20—Constructional details

- H01J11/34—Vessels, containers or parts thereof, e.g. substrates

- H01J11/36—Spacers, barriers, ribs, partitions or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J9/00—Apparatus or processes specially adapted for the manufacture, installation, removal, maintenance of electric discharge tubes, discharge lamps, or parts thereof; Recovery of material from discharge tubes or lamps

- H01J9/24—Manufacture or joining of vessels, leading-in conductors or bases

- H01J9/241—Manufacture or joining of vessels, leading-in conductors or bases the vessel being for a flat panel display

- H01J9/242—Spacers between faceplate and backplate

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/10—Moulds or cores; Details thereof or accessories therefor with incorporated venting means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/34—Electrical apparatus, e.g. sparking plugs or parts thereof

- B29L2031/3475—Displays, monitors, TV-sets, computer screens

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03C—CHEMICAL COMPOSITION OF GLASSES, GLAZES OR VITREOUS ENAMELS; SURFACE TREATMENT OF GLASS; SURFACE TREATMENT OF FIBRES OR FILAMENTS MADE FROM GLASS, MINERALS OR SLAGS; JOINING GLASS TO GLASS OR OTHER MATERIALS

- C03C2218/00—Methods for coating glass

- C03C2218/10—Deposition methods

- C03C2218/11—Deposition methods from solutions or suspensions

- C03C2218/119—Deposition methods from solutions or suspensions by printing

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09K—MATERIALS FOR MISCELLANEOUS APPLICATIONS, NOT PROVIDED FOR ELSEWHERE

- C09K2323/00—Functional layers of liquid crystal optical display excluding electroactive liquid crystal layer characterised by chemical composition

- C09K2323/02—Alignment layer characterised by chemical composition

- C09K2323/021—Inorganic, e.g. glass or silicon oxide

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2211/00—Plasma display panels with alternate current induction of the discharge, e.g. AC-PDPs

- H01J2211/20—Constructional details

- H01J2211/34—Vessels, containers or parts thereof, e.g. substrates

- H01J2211/36—Spacers, barriers, ribs, partitions or the like

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J2211/00—Plasma display panels with alternate current induction of the discharge, e.g. AC-PDPs

- H01J2211/20—Constructional details

- H01J2211/34—Vessels, containers or parts thereof, e.g. substrates

- H01J2211/36—Spacers, barriers, ribs, partitions or the like

- H01J2211/361—Spacers, barriers, ribs, partitions or the like characterized by the shape

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24355—Continuous and nonuniform or irregular surface on layer or component [e.g., roofing, etc.]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24628—Nonplanar uniform thickness material

Abstract

本发明公开一种在基板上形成微结构的方法。还公开了一种微结构组件,该微结构组件可用于在基板上形成微结构的方法中。本发明的方法和组件可减少陷入在隔肋中的空气的量,所述隔肋形成在用于等离子体显示器中的基板上。

Description

技术领域

本发明总的来说涉及微结构组件。更具体地说,本发明涉及在基板上形成基本上无气泡的微结构的方法。

背景技术

显示技术的进步,包括等离子体显示面板(PDP)和等离子体寻址的液晶(PALC)显示器的发展,已经激发了人们对在玻璃基板上形成电绝缘陶瓷隔肋的兴趣。陶瓷隔肋将各个单元分隔开,在这些单元中,惰性气体可以被施加在相对电极之间的电场激发。在单元中气体放电发射紫外线(UV)辐射。在PDP的情况中,单元的内壁涂有荧光粉,当荧光粉被UV辐射激发时,其发出红色、绿色和蓝色的可见光。各个单元的大小确定了显示器中的成像元件(像素)的大小。例如,PDP和PALC显示器可用作用于高分辨率电视(HDTV)或其它数字电子显示装置的显示器。

可将陶瓷隔肋形成在玻璃基板上的一个方法是直接模压法,该方法涉及将平的刚性模子碾压在基板上,在模子和基板之间设置玻璃或陶瓷形成组合物。然后使玻璃或陶瓷形成组合物凝固并除去该模子。最后,通过在大约550℃到大约1600℃的温度下烧制使隔肋熔合或烧结。玻璃或陶瓷形成组合物具有分散在有机粘结剂中的微米级的玻璃粉颗粒。使用有机粘结剂允许隔肋在未熟化状态(green state)下凝固,从而将玻璃颗粒烧制在基板的合适位置上。然而,在诸如PDP基板的应用中,需要具有很少缺陷或裂缝或者没有缺陷或裂缝的高精度的均匀隔肋。这些要求可能提出了挑战,尤其在从未熟化状态的隔肋中除去刚性模子的过程中。

PDP隔肋通常按两种图形类型中的一种排列。一种类型称为“条状图形”。该条状图形简单,并且可能比较容易大规模地制造。

可以使用挠性树脂模子来模制具有条状图形的隔肋。按如下方式来制造树脂模子。首先,将感光性树脂填充到具有与要制造的隔肋图形相同的图形和形状的金属母模中。接下来,用塑料膜覆盖该感光性树脂并使其固化,使固化后的感光性树脂与该膜成为一体。然后,将该膜与感光性树脂一起从金属母模中剥离以形成挠性树脂模子。

另一种类型的肋图形称为“格状图形”。与条状图形相比,格状图形可用来改善PDP的垂直分辨率,因为来自放电显示单元的紫外线更好地被限制,从而泄漏到相邻单元的可能性较少。另外,当使用格状图形隔肋时,可将荧光粉施敷到放电显示单元的相对比较大区域上。

上述方法能够在图形化的基板上模制和形成陶瓷微结构例如条状或格状隔肋图形。例如,授予给Chiu等人的标题为“METHOD FORPRECISE MOLDING AND ALIGNMENT OF STRUCTURES ON ASUBSTRATE USING A STRETCHABLE MOLD”的美国专利No.6,247,986 B1和授予给Chiu等人的标题为“METHOD FOR FORMINGMICROSTRUCTURE ON A SUBSTRATES USING A MOLD”的美国专利公开No.2003/0098528 A1,描述了在电极图形化的基板上模制和排列陶瓷隔肋微结构。这种陶瓷隔肋微结构尤其可用于其中通过在相对的电极之间生成的等离子体寻址或照亮像素的电子显示器,例如PDP和PALC显示器。

虽然模子可用来制造具有格状图形的肋,但是除去刚性模子通常会损害这些肋。可应用本文所述的挠性模子来模制格状图形肋,从而可以避免损害这些肋。然而,根据现有的模制技术,很难制造能够解决在除去模子时损害肋的问题的模子。除了在脱模(de-molding)时损害肋的问题外,优选的是,不会使气泡残留在模子中。大气泡可以产生足以有效地破坏肋连续性的缺陷。小气泡没有那样的破坏性,但是不希望它们存在。

对于格状图形,问题在于对横向肋(这些肋垂直于除去挠性模子的轴)的损害。另外,需要肋材料具有足够高的粘度,使得在除去模子之后它仍能保持肋形状。然而,由于高粘度材料具有低的流动性,所以很难彻底地消除模子横向槽中的气泡。

发明概述

总的来说,本发明涉及在基板上形成微结构的方法。本发明还涉及可与所公开的方法一起使用的微结构组件。

本发明的一个优点在于,与两步施压方法相比,使用这样的方法可除去气泡,即:用辊或类似物只沿第一方向施压一次,所述两步施压方法还包括用辊或类似物沿第二方向移动来进行第二次施压。本发明的另一优点在于,使用不采用真空装置的技术,也可以除去气泡。例如,真空压模装置将可加工的面板的尺寸限制到至多仅几个厘米。另一方面,本文所述的技术可在大基板上制造肋图形。

一方面,本发明提供在基板上形成微结构的方法。该方法包括在基板上设置可固化材料,其中,所述可固化材料具有小于12,000cps的粘度。该方法还包括:从所述基板的第一端开始,使所述可固化材料与挠性模子接触;沿第一方向按基本均匀的接触速度前进并且施加基本均匀的接触压力。另外,该方法包括使用所述模子将所述可固化材料形成为格状图形,其中,所述格状图形包括按所述第一方向排列的第一组肋和按第二方向排列的第二组肋,所述第二方向与所述第一方向基本上垂直,其中所述第一组肋的节距小于500μm。该方法还包括使所述可固化材料固化以及除去所述模子。

另一方面,本发明提供一种微结构组件,该微结构组件包括基板和挠性模子,所述挠性模子具有微结构表面,所述微结构表面与所述基板的表面相对。所述组件还包括设置于所述基板和所述挠性模子的微结构表面之间的可固化材料,其中,所述模子的所述微结构表面被构造成在所述可固化材料中产生格状图形。所述格状图形包括按第一方向排列的第一组肋和按第二方向排列的第二组肋,所述第二方向与所述第一方向基本垂直,其中,所述第一组肋的节距小于500μm。所述可固化材料具有小于12,000cps的粘度。另外,所述可固化材料基本上没有大气泡。

本发明的以上概述并不意味着阐述了本发明的每一个所披露的实施例或每一种实施方式。随后的附图和详细说明更具体地举例说明了这些实施例。

附图说明

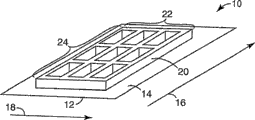

图1是格状图形隔肋组件的一个实施例的示意图。

图2a-e是在基板上形成微结构的方法的一个实施例的示意图。

图3是当气泡从可固化材料中除去时气泡所经的路径的示意图。

图4a-c是挠性模子的一个实施例的示意图。

虽然对本发明容易进行各种修改和替换,但是其细节已经通过附图中的例子被示出并被详细地描述。然而,应该明白,并不试图将本发明局限于所述的这些具体实施例。相反,本发明包括落入在本发明的精神和范围内的所有的修改、替换及其等同形式。

具体实施方式

图1是格状图形隔肋组件10的一个实施例的示意图。组件10包括基板12和置于基板12的主表面14上的格状图形20。格状图形20包括按第一方向16排列的第一组肋22和按第二方向18排列的第二组肋24。第一组肋彼此平行。同样地,第二组肋也彼此平行。第二组肋与第一组肋相交以形成多个单元。在至少一些优选实施例中,第一组肋按第一方向16排列,第二组肋按第二方向18排列,第二方向与第一方向基本垂直。

一般而言,等离子体显示面板(PDP)可以包括多种基板元件。可定向为背离观看者的后基板组件(例如组件10)可以包括后基板(例如基板12),该后基板在其主表面上或内形成有可独立寻址的平行电极(图1中未示出)。后基板可由各种组合物例如玻璃形成。微结构(例如格状图形20)形成在后基板的主表面上,并且包括隔肋部分,所述隔肋部分置于电极之间,并且将其中设置有红色(R)、绿色(G)和蓝色(B)的荧光粉的区域分隔开。PDP还可包括前基板组件,前基板组件包括玻璃基板和一组可独立寻址的平行电极。这些前电极也称为维持电极,其与后电极垂直地取向,后电极也称为寻址电极。

在成品的显示器中,前基板组件和后基板组件之间的区域可填充惰性气体。为了照亮像素,施加在交叉的维持电极和寻址电极之间的电场具有足够的强度以激发它们之间的惰性气体原子。被激发的惰性气体原子发射UV辐射,所述UV辐射致使荧光粉发射红色、绿色或蓝色的可见光。

可优选的是,后基板是透明的玻璃基板。通常,对于PDP应用,后基板由钠钙玻璃制成,可任选地,所述钠钙玻璃基本上无碱金属。在基板中存在碱金属的情况下,加工期间达到的温度可致使电极材料迁移。该迁移可以在电极之间产生导电通路,从而使相邻电极短路或在电极之间产生不期望的电干扰(称为“串扰”)。前基板通常是透明的玻璃基板,其可以具有与后基板相同或近似相同的热膨胀系数。

电极是条状的导电材料。这些电极由导电材料例如铜、铝或含银的导电熔料形成。尤其在希望具有透明的显示面板的情况下,这些电极还可以是透明的导电材料,例如氧化铟锡。电极在后基板和前基板上形成图形。例如,电极可形成为平行条带,条带相隔的间距为大约120μm到360μm,宽度为大约50μm到75μm,厚度为大约2μm到15μm,其长度跨越整个有效显示区域,该长度范围可以从几个厘米至几十个厘米。在一些例子中,根据微结构的构造,电极的宽度可以比50μm窄或比75μm宽。

在一些实施例中,PDP中的隔肋部分通常具有大约120μm到140μm的高度以及大约20μm到75μm的宽度。可优选的是,隔肋的节距(每单位长度的数目)与电极的节距相匹配。在其它实施例中,模子中隔肋的节距可以大于或小于电极的节距,并且模子可以拉伸以使肋与电极对准,如授予给Chiu等人的标题为“METHOD FORPRECISE MOLDING AND ALIGNMENT OF STRUCTURES ON ASUB STRATE USING A STRETCHABLE MOLD”的美国专利No.6,247,986 B1所述。

当使用本文所述的技术以在基板上形成微结构(例如用于PDP的隔肋)时,用于形成微结构的可固化材料可以是浆料或糊剂,如授予给Dillon等人的标题为“CURABLE SLURRY FOR FORMINGCERAMIC MICROSTRUCTURES ON A SUBSTRA TEU SING AMOLD”的美国专利No.6,352,763 B1所述。在所示的方面中,本文所述的技术可包括使用包含陶瓷粉末、可固化有机粘结剂和稀释剂的浆料,例如美国专利No.6,352,763 B1中所述的浆料。当粘结剂在其初始未固化的状态时,可使用模子将浆料定形和布置在基板上。在固化粘结剂之后,浆料处于至少半刚性状态下,从而可保持其被模制的形状。该固化的刚性状态称为未熟化状态,正如成形的陶瓷材料在被烧结之前被称为“未熟化的”。当浆料被固化时,可从未熟化状态的微结构中除去模子。随后,可使未熟化状态的材料脱脂和/或烧制。当未熟化状态的材料被加热到粘结剂可扩散到材料表面并挥发的温度时,发生脱脂或烧尽。通常,脱脂过后,将温度升高到预定烧制温度,以使陶瓷粉末的颗粒烧结或熔合。烧制之后,该材料可称为烧制材料。这里,烧制微结构称为陶瓷微结构。

一般而言,本文所述的技术通常用模子形成微结构。模子可以是挠性聚合物片,所述挠性聚合物片具有光滑表面和相对的微结构表面。可通过使用具有微结构图形的标准工具压缩模制热塑性材料来制造模子。在一些实施例中,模子还可由可固化材料制成,所述可固化材料被浇铸和固化到薄的挠性聚合物膜上。例如,可使用授予给Lu等人的标题为“MICROSTRUCTURE-BEARING COMPOSITEPLASTIC ARTICLES AND METHOD OF MAKING”的美国专利No.5,175,030、授予给Lu的标题为“METHOD OF MOLDINGMICROSTRUCTURE BEARING COMPOSITE PLASTIC ARTICLES”的美国专利No.5,183,597和授予给Chiu等人的标题为“METHODFOR FORMING MICROSTRUCTURES ON A SUBSTRATE USING AMOLD”的美国专利公开No.2003/0098528中所公开的技术形成微结构模子。

图2a-e是在基板上形成微结构的方法的一个实施例的示意图。在图2a中,示出用于在基板上模制微结构的装置100。装置100包括基板110、挠性模子130和碾压辊140。基板110可以是本文所述的任何基板。挠性模子130包括挠性背衬132和在挠性背衬132的主表面上的微结构表面134。微结构表面134包括肋形成区域136和沟槽形成区域138。该实施例中的挠性模子130被构造和布置成在基板110上形成阻挡区域(例如,图2e的隔肋124)。

通常,可提供辊140或其它施压装置来供应压力给模子130和可固化材料(例如,图2b的可固化材料120),以迫使部分可固化材料进入模子130的微结构表面134内的肋形成区域136内。

如图2b所示,可固化材料120设置在基板110的主表面112上。通常,使用可产生基本均匀涂层的涂布技术,例如刮刀式涂布、丝网印刷、挤压涂布和反向凹板式涂布(reverse gravure coating),来将可固化材料120涂布在基板110上。可固化材料120可以包括如本文所述的任何合适的一种材料或多种材料。

可固化材料120可涂布在基板110的一个或多个区域上。在一些实施例中,可固化材料120可设置在基板110的基本整个主表面112上。在一些实施例中,可固化材料120可设置在基板的区域116上。主表面112的边缘部分114可基本上保留没有可固化材料120,以提供用于处理基板的区域,尤其在PDP和其它显示技术的情况中,提供没有可固化材料的区域,在所述区域中,执行到前面板的密封,并且可以制造与基板(未示出)上图形化布置的电极的电连接。

一般而言,可固化材料120的厚度变化不超过10%。可优选的是,可固化材料120的厚度变化不超过5%。可更优选的是,可固化材料120的厚度变化不超过2%。在一个实施例中,可固化材料120的平均厚度为大约75μm。在另一个实施例中,可固化材料120的平均厚度可以为大约50μm。

可优选的是,希望在其上具有格状图形的基板110的区域(例如区域116)已经预先被精确地确定,并且将可固化材料120仅设置于该区域上。在其上没有设置可固化材料120的基板110的区域(例如,边缘部分114)可用于加工过程中的处理,以及在该组件用于PDP中的情况下用于电连接。

在图2b-c中,当沿方向150施加压力给模子130时,模子130从基板110的第一端118起接触可固化材料120。可使用辊140来施加压力给模子130,使得模子130从基板110的第一端118起接触可固化材料120。可使模子130以任何合适的接触速度沿方向150接触可固化材料120。可优选的是,模子130以基本均匀的接触速度接触可固化材料120。此外,可施加任何合适的接触压力给模子130,使得该模子接触可固化材料。可优选的是,施加基本均匀的接触压力给模子130。使可固化材料120变形,从而填充挠性模子130的微结构表面134的肋形成区域136。可优选的是,选择接触速度和接触压力使得可固化材料120不会从挠性模子130的微结构表面134的下面全部被挤出,从而在可固化材料120中保留与沟槽形成区域138对应的沟槽区域(例如,图2e的沟槽区域126)。

当模子130接触可固化材料120时,可固化材料形成为格状图形(例如,图1的格状图形20)。例如,图2d示出微结构组件160的一个实施例。微结构组件160包括基板110、挠性模子130和可固化材料120。模子130的微结构表面134被构造成在可固化材料120中产生格状图形。在一些实施例中,格状图形包括按第一方向(例如,图1中的方向16)排列的第一组肋(例如,图1的第一组肋22)和按第二方向(例如,图1的第二方向18)排列的第二组肋(例如,图1的第二组肋24)。此外,格状图形可包括沟槽区域126。如图2d所示,肋124包括在第二组肋内,然而第一组肋未被示出。

在图2d中,可固化材料120被固化以在基板110的主表面112上形成肋124。根据所用的粘结剂,可按各种方式对材料120进行固化。例如,可使用提供可见光、紫外线、e束辐射或其它辐射形式的一个或多个固化装置,或者通过加热固化或从熔融状态冷却凝固来对材料进行固化。为了辐射固化,辐射可通过基板110、通过模子130或通过基板110和模子130传播。优选地,所选的固化系统有助于将固化材料120粘附到基板110。

固化材料120之后,可除去模子130(例如,通过将模子卷到接收元件例如辊上)。挠性模子可有助于除去模子,因为可将该模子剥回,使得脱模力可集中在较小的表面区域上。可优选的是,脱模材料作为模子的图形化表面上的涂料被包含,或者包含在自身硬化以形成格状图形的材料中。当形成较高纵横比的结构时,脱模材料变得更重要。较高纵横比的结构使得脱模更难,并且可导致损害微结构。

在除去模子130之后,剩下的是在其上粘附有多个硬化的微结构的基板110。根据应用,这可以是成品。在其它的应用中,诸如具有多个微结构的基板,该硬化材料包含优选通过在高温下脱脂被除去的粘结剂。在粘结剂脱脂或烧尽之后,对未熟化状态的陶瓷微结构进行烧制以使微结构的材料中的玻璃颗粒熔融或使陶瓷颗粒烧结。这增强了微结构的强度和刚度。当微结构致密化时,在烧制过程中还可发生收缩。烧制的微结构按照基板图形保持其位置和节距。

对于PDP显示器应用,将荧光粉材料施加在微结构的阻挡区域(barrier region)之间。然后可将基板安装到显示器组件中。这涉及将具有维持电极的前基板与具有寻址电极、微结构和荧光粉的后基板对准,使得维持电极与寻址电极垂直。这些相对电极交叉经过的区域限定了显示器的像素。然后,当基板粘结在一起并在其边缘密封时,将基板之间的空间抽空,并且填充惰性气体。

公认为,还可使用具有模制微结构的基板来形成其它制品。例如,可使用模制微结构来形成用于诸如电泳板等之类的毛细通道。另外,模制微结构可用于等离子体显示器或产生光的其它应用中。

当模子接触可固化材料时,空气可能会陷入模子的微结构表面和可固化材料之间。这样陷入的空气又可能会在可固化材料中形成的微结构内形成气泡。可优选的是,将陷入的所有空气从模子和可固化材料之间除去。

在本申请中,“小气泡”是指尺寸小于半肋高(或其它微结构特征尺寸)的气泡。存在这种小气泡不是优选的,但是可能不会破坏肋或其它微结构特征的连续性,因而不会显著地降低功能性。“大气泡”是指尺寸为大约半肋高或更高的气泡。大气泡可以破坏肋或其它微结构特征的连续性,从而显著地降低功能性。在本申请中,词“缺陷”是指被损坏的肋或结构,例如,破裂的肋或带有缺失部分的肋,以及大气泡。

可将陷入的空气除去的一种方法是通过凹槽,在一些实施例中这些凹槽形成模子的微结构表面。例如,图3是在具有微结构表面的挠性模子施加于可固化材料的期间,除去气泡时气泡所经的路径的示意图。在图3中,挠性模子(未示出)沿第一方向212施加。在可固化材料216中形成的格状图形220包括按第一方向212排列的第一组肋222。格状图形220还包括按第二方向214排列的第二组肋224。第一气泡230示意性地示出在第二组肋224的一个肋226中。对于在施加挠性模子期间中要逃逸的第一气泡230,它必须迁移到第一组肋222的肋和模子之间的区域中,使得它沿施加挠性模子的方向,即第一方向212,从可固化材料216中挤出。这样迁移的气泡作为第二气泡232示意性地示出。

可有助于将陷入的空气除去的一种技术可包括控制模子微结构表面的肋形成区域(即凹槽)的某些尺寸。

图4a-c是挠性模子300的示意图。如本文进一步所述的,挠性模子300沿方向310施加于可固化材料上。挠性模子300具有将在可固化材料中形成的格状图形的负像,挠性模子300将具有肋形成区域,在所述肋形成区域中肋组件将具有肋。模子300包括第一组肋形成区域320和第二组肋形成区域330。应该这样理解,模子300的肋形成区域320和330将在可固化材料中形成肋,所述肋具有与相应肋形成区域基本相同的形状和尺寸。注意,第一组肋形成区域320按第一方向310排列,第二组肋形成区域330按第二方向312排列。在一些实施例中,第一组肋形成区域320在形状和尺寸上不必与第二组肋形成区域330相同。

如图4b所示,第一组肋形成区域320的每个肋形成区域具有开口宽度322和底部宽度234。此外,如图4c所示,第二组肋形成区域330的每个肋形成区域具有开口宽度332和底部宽度334。在其它实施例中,肋形成区域可具有在尺寸上与底部宽度相等的开口宽度。或者,对于第一组肋形成区域320和第二组肋形成区域330之一中的或者这两组肋形成区域中的一个或多个肋形成区域,开口宽度可以大于底部宽度。此外,肋形成区域的侧壁可以是任何合适的形状,例如曲面形的、直的、抛物面形的。每个肋形成区域的侧壁还可以具有网纹表面或图形化表面。

第一组肋形成区域320的每个肋形成区域具有深度328。类似地,第二组肋形成区域330的每个肋形成区域具有深度338。对于第一组肋形成区域320或第二组肋形成区域330,每个肋形成区域的深度可以是相同的。或者,第一组肋形成区域320或第二组肋形成区域330的每个肋形成区域的深度可能不同。

此外,第一组肋形成区域320的每个肋形成区域可以具有与第一组中的其它肋形成区域相同的形状和尺寸;或者,第一组肋形成区域320的肋形成区域可以具有不同的形状和尺寸。在其它的实施例中,第二组肋形成区域330可以包含具有相同形状和尺寸的肋形成区域,或者肋形成区域可以具有不同的形状和尺寸。

第一组肋形成区域320的每个肋形成区域具有平均宽度,该平均宽度是开口宽度322和底部宽度324之和的一半。类似地,第二组肋形成区域330的每个肋形成区域的平均宽度是开口宽度332和底部宽度334之和的一半。第一组肋形成区域320的每个肋形成区域的平均宽度和第二组肋形成区域330的每个肋形成区域的平均宽度不必相等。

第一组肋形成区域320具有节距326,第二组肋形成区域330具有节距336。第一组肋形成区域320的节距326和第二组肋形成区域330的节距336可以相等。在一些实施例中,第一组肋形成区域320的节距326可以大于或小于第二组肋形成区域330的节距336。

有几个因素可能会影响从可固化材料中除去气泡。例如,可固化材料的粘度、第一组肋形成区域320的节距326和第二组肋形成区域330的节距336可能会影响气泡的去除。其它参数也可能有影响。例如,第二组肋形成区域330的每个肋形成区域的平均宽度与第一组肋形成区域320的每个肋形成区域的平均宽度之比、肋形成区域的形状以及可固化材料的涂布厚度可能会影响气泡的形成和去除。另一个这样的参数是当将挠性模子施加到固化材料时所施加的(辊)负荷和压力、以及施加(辊移动)的速度或速率。

为了帮助防止气泡形成,可优选的是,可固化材料的粘度小于12,000cps。此外,可优选的是,第一组肋形成区域320的节距小于500μm。可更优选的是,第一组肋形成区域的节距小于300μm。

此外,可优选的是,第二组肋形成区域330的每个肋形成区域的平均宽度与第一组肋形成区域的每个肋形成区域的平均宽度之比至少为1.5。虽然不希望受限于任何理论,但是公认为,相对于第一组肋形成区域320的每个肋形成区域的宽度,增宽第二组肋形成区域330的每个肋形成区域会改变在施加挠性模子期间各个通道中的压降,使甚至更小的气泡通过图3中示意性地示出的路径逃逸。本领域的技术人员应该明白,如果需要的话,将第二组肋形成区域的每个肋形成区域的平均宽度和第一组肋形成区域的每个肋形成区域的平均宽度之比值增大到超过1.5,这样会逐渐地消除越来越小的气泡。

此外,气泡为了通过图3中示意性地示出的路径逃逸而必须经过的路径的长度可进一步影响从可固化材料中除去气泡。例如,在一些实施例中,第一组肋形成区域320的边到边底部距离可以小于150μm或大于300μm。本领域的技术人员应该明白,如果该距离小于150μm,对除去气泡有效的第二组肋形成区域330的每个肋形成区域的平均宽度与第一组肋形成区域320的每个肋形成区域的平均宽度之比值可能会小于1.5。相反,如果该距离小于300μm,对有效除去气泡所需的该比值可能会大于1.5。

可影响气泡去除的另一个因素是在挠性模子接触可固化材料之前设置在基板上的可固化材料的量。如本文进一步所述的,可固化材料设置在基板的某一区域(例如,图2b所示的基板110的区域116)上,在该区域上要形成格状肋图形。可以选择条件使得从挠性模子的微结构表面下面挤出的可固化材料的量基本上等于被挤入到微结构表面的肋形成区域中的可固化材料的量。与按第一方向排列的第一组肋对应的第一组肋形成区域提供空气通道,气泡可以通过该空气通道逃出。

然而,如果从挠性模子的微结构表面下面挤出的可固化材料的量大大超过被挤入到肋形成区域中的可固化材料的量,则可在进给挠性模子之前形成一堆可固化材料。这导致“糊剂溢出”的状况。当建立堆时,第二组肋形成区域(例如图4a的第二组肋形成区域330)的一个或多个肋形成区域被无序地填充。第一组肋形成区域提供空气通道,气泡可通过该空气通道逃出(例如,参见图3)。然而,当第二组肋形成区域的一个或多个肋形成区域被无序地填充时,由第一组肋形成区域提供的这个空气通道被堵塞;从而一些气泡可能不会完全逃出。

不仅设置在基板上的可固化材料的量影响气泡去除,而且可固化材料的粘度和通过辊施加的压力或负荷、以及辊移动的速度也可能会影响气泡去除。例如,太低的可固化材料的粘度还可能导致糊剂溢出。

实例

实例1

按照要制造的格状图形组件的所需尺寸制备金属模子。金属模子具有微结构表面,该微结构表面具有按第一方向排列的第一组肋形成区域和按第二方向排列的第二组肋形成区域,所述第二方向与所述第一方向基本上垂直。第一组肋形成区域的节距为300μm。第一组肋形成区域的每个肋形成区域的高度为208μm,开口宽度为55μm,底部宽度为115μm。这些肋形成区域的尺寸将形成锥角为82度的肋。该锥角是在肋底部的夹角。具有相等的开口宽度和底部宽度的肋形成区域将形成锥角为90度的肋。第二组肋形成区域的节距为500μm。每个肋形成区域的高度为208μm,开口宽度为37μm,底部宽度为160μm,这将产生75度的肋锥角。

制备99%重量的脂肪族聚氨酯丙烯酸酯低聚物(Photomer6010TM,由Henkel公司制造)和1%重量的2-羟基-2-甲基-1-苯基-丙烷-1-酮(Darocure 1173TM,由Ciba-Gigy公司制造)的混合物作为光引发剂。将稍超出完全填充模子微结构表面所需量的混合物设置在PET膜和金属模子之间。该混合物通过暴露于波长300-400nm的辐射30秒而被固化。由此固化的聚氨酯丙烯酸酯聚合物强有力地附着到PET膜上,并且与PET膜一起从金属模子中剥离以获得挠性的、透明的塑料模子。该挠性模子中的肋形成区域具有与金属模子中的肋形成区域相同的形状和尺寸。

制备陶瓷糊剂以在模制方法中作为可固化材料使用。将21.0g双酚A二缩水甘油醚型二甲基丙烯酸酯(得自Kyoeisha Chemical公司)、9.0g二甲基丙烯酸三甘醇酯(得自Wako Pure ChemicalIndustries公司)、30.0g作为稀释剂的1,3-丁二醇(得自Wako PureChemical Industries公司)、0.3g作为引发剂的双(2,4,6-三甲基苯甲酰基)-苯膦酰氧化物(phenylphospheneoxide)(Irgacure 819,由Ciba-Geigy公司制造)、3.0g作为表面活性剂的磷酸盐型聚氧烷基多元醇(POCA)(phosphated polyoxyalkyl polyol)以及180.0g玻璃粉和陶瓷颗粒的混合物(RFW-030,由Asahi Glass公司制造)混合,得到可光固化的陶瓷糊剂。该糊剂粘度为6000cps(在22℃下,在B型粘度计上用No.5测量轴(spindle)以20rpm的速度测量的)。

将陶瓷糊剂在玻璃基板上涂布200μm厚,然后,使用辊将挠性模子沿第一方向施加到该糊剂上。然后,将该组件暴露于波长400-500nm的辐射下30秒以固化该糊剂。沿第一方向将该挠性模子从基板上剥离。然后使基板和固化肋组件在550℃下烧结1个小时以烧掉这些肋的有机部分。烧结之后,使用光学显微镜对这些肋进行评估。对肋的损害或肋中足以显著地破坏肋的连续性的大气泡被视为缺陷。有时候,在横向肋的正上面观察到非常小的气泡。这些小气泡近似在小于肋高的量级上,所以它们不会显著地破坏肋的连续性。在这个样品上观察不到缺陷。在这个样品上观察到小气泡。

在该实例和其它实例中的缺陷等级定义为在显微镜的可视区(直径7.5mm)中被检测到的缺陷数目与第二方向肋组中的肋段数目之比。在样品的七个随机选择的区域上进行该测量,并且报告这七个结果的平均值。实例1的缺陷等级为0.0%。

实例2和3

按照实例1所述的,制造挠性模子。通过改变固体含量(玻璃粉和陶瓷颗粒)来改变糊剂的粘度。在实例2中,固体含量为90.0g,在实例3中,固体含量为145.0g。所有其它组分在类型和填充量方面与实例1中的相同。对于实例2,糊剂粘度是1800cps,对于实例3,糊剂粘度是4800cps。

按照与实例1相同的方法制造格状图形肋组件。通过显微镜方法测量缺陷等级。实例2和3的缺陷等级均为0.0%。在这些样品中观察到小气泡。

比较例1和2

按照实例1所述的,制造挠性模子。通过改变固体含量(玻璃粉和陶瓷颗粒)来改变糊剂的粘度。在比较例1中,固体含量为220.0g,在比较例2中,固体含量为270.0g。所有其它组分在类型和填充量方面与实例1中的相同。对于比较例1,糊剂粘度是12,600cps,对于比较例2,糊剂粘度是27,300cps。

按照与实例1相同的方法制造格状图形肋组件。通过显微镜方法测量缺陷等级。对于比较例1,缺陷等级为0.1%,对于比较例2,缺陷等级为3.3%。在这些样品中也观察到小气泡。

比较例3

除了模子的第一方向和第二方向颠倒之外,按照实例1所述的,制造挠性模子和陶瓷糊剂。因此,第一方向的节距是500μm。糊剂粘度是6000cps。按照与实例1相同的方法制造格状图形肋组件。通过显微镜方法测量缺陷等级。在该样品中观察到很多缺陷。

所有交叉构件(cross member)都具有缺陷,这说明比较例3中的缺陷等级为100%。在该样品中也观察到小气泡。

实例4

使用与实例1相同的材料,制备具有格状图形微结构表面的挠性塑料模子。

该模子中的微结构表面与具有以下尺寸的肋对应。第一组肋的肋的节距为300μm,高为200μm,开口宽度为50μm,底部宽度为100μm。第二组肋的肋的节距为500μm,高为200μm,开口宽度为150μm,底部宽度为220μm。

因此,第一组肋的每个肋的平均宽度是(50+100)/2=75,第二组肋的每个肋的平均宽度是(150+220)/2=185。所以,第二组肋的每个肋的平均宽度与第一组肋的每个肋的平均宽度之比为185/75或者约2.5。

制备陶瓷糊剂以在模制方法中作为可固化材料使用。将21.0g双酚A二缩水甘油醚型二甲基丙烯酸酯(得自Kyoeisha Chemical公司)、9.0g二甲基丙烯酸三甘醇酯(得自Wako Pure ChemicalIndustries公司)、30.0g作为稀释剂的1,3-丁二醇(得自Wako PureChemical Industries公司)、0.2g作为引发剂的双(2,4,6-三甲基苯甲酰基)-苯膦酰氧化物(phenylphospheneoxide)(Irgacure 819,由Ciba-Geigy公司制造)、作为表面活性剂的1.5g磷酸盐型聚氧烷基多元醇(POCA)(phosphated polyoxyalkyl polyol)和1.5g十二烷基苯磺酸钠(NeoPelex #25,由Kao公司制造)、以及270.0g玻璃粉和陶瓷颗粒的混合物(RFW-030,由Asahi Glass公司制造)混合,得到可光固化的陶瓷糊剂。该糊剂粘度为7300cps(在22℃下,在B型粘度计上用No.5测量轴以20rpm的速度测量的)。

用刮刀涂布机将该陶瓷糊剂在玻璃基板上涂布130μm厚,然后,使用橡胶辊将挠性模子沿第一方向施加到该糊剂上。

然后,将该组件暴露于波长400-500nm的辐射下30秒以固化该糊剂。沿第一方向将该挠性模子从基板上剥离。

通过显微镜方法在18个点上测量第二组肋的肋顶部附近的气泡的大小。该平均气泡大小总结于表1中。在实例4中没有观察到缺陷和小气泡。

实例5和6

制备具有与实例4不同的肋形成区域形状的挠性塑料模子。

下面描述与这些肋形成区域形状对应的肋形状。

实例5:

第一组肋的肋的节距为300μm,高为200μm,开口宽度为50μm,底部宽度为100μm。第二组肋的肋的节距为500μm,高为200μm,开口宽度为125μm,底部宽度为190μm。

因此,第一组肋的每个肋的平均宽度是(50+100)/2=75,第二组肋的每个肋的平均宽度是(125+190)/2=157.5。所以,第二组肋的每个肋的平均宽度与第一组肋的每个肋的平均宽度之比为157.5/75=2.1。

实例6:

第一组肋的肋的节距为300μm,高为200μm,开口宽度为50μm,底部宽度为100μm。第二组肋的肋的节距为500μm,高为200μm,开口宽度为100μm,底部宽度为170μm。

因此,第一组肋的每个肋的平均宽度是(50+100)/2=75,第二组肋的每个肋的平均宽度是(100+170)/2=135。所以,第二组肋的每个肋的平均宽度与第一组肋的每个肋的平均宽度之比为135/75=1.8。

如实例4所述,使用模子形成格状图形肋。通过显微镜方法在18个点上测量第二组肋的肋顶部附近的气泡的大小。该平均气泡大小总结于表1中。在实例5和6中没有观察到缺陷和小气泡。

实例7和8

制备具有与实例4不同的肋形成区域形状的挠性塑料模子。

下面描述与这些肋形成区域形状对应的肋形状。

实例7:

第一组肋的肋的节距为300μm,高为200μm,开口宽度为50μm,底部宽度为100μm。第二组肋的肋的节距为500μm,高为200μm,开口宽度为75μm,底部宽度为140μm。

因此,第一组肋的每个肋的平均宽度是(50+100)/2=75,第二组肋的每个肋的平均宽度是(75+140)/2=107.5。所以,第二组肋的每个肋的平均宽度与第一组肋的每个肋的平均宽度之比为107.5/75=1.4。

实例8:

第一组肋的肋的节距为300μm,高为200μm,开口宽度为60μm,底部宽度为120μm。第二组肋的肋的节距为500μm,高为200μm,开口宽度为60μm,底部宽度为110μm。

因此,第一组肋的每个肋的平均宽度是(60+120)/2=90,第二组肋的每个肋的平均宽度是(60+110)/2=85。所以,第二组肋的每个肋的平均宽度与第一组肋的每个肋的平均宽度之比为85/90=0.94。

如实例4所述,使用模子形成格状图形肋。通过显微镜方法在18个点上测量第二组肋的肋顶部附近的气泡的大小。该平均气泡大小总结于表1中。实例7和8中的气泡的平均大小分别为18μm和25μm。然而,在这些样品中没有观察到缺陷。

表1

比值 气泡大小

| 实例4 | 2.5 | 0微米 |

| 实例5 | 2.1 | 0微米 |

| 实例6 | 1.8 | 0微米 |

| 实例7 | 1.4 | 18微米 |

| 实例8 | 0.9 | 25微米 |

实例9

按待制造的格状图形组件的所需尺寸制备金属模子。金属模子具有微结构表面,该微结构表面具有按第一方向排列的第一组肋形成区域和按第二方向排列的第二组肋形成区域,第二方向与第一方向基本上垂直。第一组肋形成区域的节距为300μm。第一组肋形成区域的每个肋形成区域的高为200μm,开口宽度为60μm,底部宽度为120μm。第二组肋形成区域的每个肋形成区域的节距为500μm,高为200μm,开口宽度为40μm,底部宽度为160μm,从而产生75度的肋锥角。

制备99%重量的脂肪族聚氨酯丙烯酸酯低聚物(Photomer6010TM,由Henkel公司制造)和1%重量的2-羟基-2-甲基-1-苯基-丙烷-1-酮(Darocure 1173TM,由Ciba-Gigy公司制造)的混合物作为光引发剂。将稍超出完全填充模子微结构所需量的混合物设置在PET膜和金属模子之间。该混合物通过暴露于波长300-400nm的辐射30秒而被固化。由此固化的聚氨酯丙烯酸酯聚合物强有力地附着到PET膜上,并且与PET膜一起从金属模子中剥离以获得挠性的、透明的塑料模子。该挠性模子中的凹槽具有与金属模子中的肋相同的形状和尺寸。

制备陶瓷糊剂以在模制方法中作为可固化材料使用。将21.0g双酚A二缩水甘油醚型二甲基丙烯酸酯(得自Kyoeisha Chemical公司)、9.0g二甲基丙烯酸三甘醇酯(得自Wako Pure ChemicalIndustries公司)、30.0g作为稀释剂的1,3-丁二醇(得自Wako PureChemical Industries公司)、0.2g作为引发剂的双(2,4,6-三甲基苯甲酰基)-苯膦酰氧化物(phenylphospheneoxide)(Irgacure 819,由Ciba-Geigy公司制造)、作为表面活性剂的1.5g磷酸盐型聚氧烷基多元醇(POCA)(phosphated polyoxyalkyl polyol)和1.5g十二烷基苯磺酸钠(NeoPelex #25,由Kao公司制造)、以及270.0g玻璃粉和陶瓷颗粒的混合物(RFW-030,由Asahi Glass公司制造)混合,得到可光固化的陶瓷糊剂。该糊剂粘度为7300cps(在22℃下,在B型粘度计上用No.5测量轴以20rpm的速度测量的)。

用刮刀涂布机将该陶瓷糊剂在玻璃基板上涂布110μm厚。涂布面积是与模子的格状图形区域对应的950×540mm的长方形。使用30kg、直径200mm的辊,以42mm/s的速率将挠性模子沿第一方向施加到110微米厚的糊剂层上。因为没有给模子提供附加的负荷,所以给模子的总负荷是30kg/950mm或约0.032kg/mm。然后,将该组件暴露于波长400-500nm的辐射下30秒以固化该糊剂。将挠性模子沿第一方向从基板上剥离。

通过测量施加挠性模子之前的糊剂涂布面积和施加挠性模子之后的糊剂涂布面积之差来得到由于施加步骤所产生的糊剂溢出的量。实例9的样品在施加挠性模子之前和之后的糊剂涂布面积中没有表现出差别,这表明实例9的条件不会产生“糊剂溢出”的状况。

在除去模子之后,使基板和格状图形肋的组件在550℃下烧结1个小时,以烧掉这些肋的有机部分。

烧结之后,通过光学显微镜方法测量缺陷。在实例9的样品的整个区域(950×540mm)上都没有观察到缺陷。在该样品中观察到小气泡。

实例10和11

按照实例9所述的,制造挠性塑料模子和可光固化的陶瓷糊剂。用刮刀涂布机将该陶瓷糊剂在玻璃基板上涂布110μm厚。涂布面积是与模子的格状图形区域对应的950×540mm的长方形。然后,将挠性模子沿第一方向施加到110微米厚的糊剂层上。对于实例10,以20mm/s的速率使用30kg、直径200mm的辊。对于实例11,以42mm/s的速率使用100kg、直径200mm的辊。因为没有给模子提供附加的负荷,所以,对于实例10,给模子的总负荷是30kg/950mm或约0.032kg/mm,对于实例11,给模子的总负荷是100kg/950mm或约0.105kg/mm。然后,将该组件暴露于波长400-500nm的辐射下30秒以固化该糊剂。将挠性模子沿第一方向从基板上剥离。

通过测量施加挠性模子之前的糊剂涂布面积和施加挠性模子之后的糊剂涂布面积之差来得到由于施加步骤所产生的糊剂溢出的量。实例10和11的样品在施加挠性模子之前和之后的糊剂涂布面积中没有表现出差别,这表明实例10和11的条件不会产生“糊剂溢出”的状况。

在除去模子之后,使基板和格状图形肋的组件在550℃下烧结1个小时,以烧掉这些肋的有机部分。

烧结之后,通过光学显微镜方法测量缺陷。在实例10和11的样品的整个区域(950×540mm)上都没有观察到缺陷。在该样品中观察到小气泡。

比较例4

按照实例9所述的,制造挠性塑料模子。通过减少糊剂中RFW-030的含量来降低糊剂粘度。使用180.0g RFW-030代替实例9中所用的270.0g RFW-030。糊剂中的所有其它成分的含量相同。粘度为3000cps。

用刮刀涂布机将该陶瓷糊剂在玻璃基板上涂布110μm厚。涂布面积是与模子的格状图形区域对应的950×540mm的长方形。然后,使用100kg、直径200mm的辊,以20mm/s的速率将挠性模子沿第一方向施加到110微米厚的糊剂层上。因为没有给模子提供附加的负荷,所以给模子的总负荷是100kg/950mm或约0.105kg/mm。然后,将该组件暴露于波长400-500nm的辐射下30秒以固化该糊剂。将挠性模子沿第一方向从基板上剥离。

通过测量施加挠性模子之前的糊剂涂布面积和施加挠性模子之后的糊剂涂布面积之差来得到由于施加步骤所产生的糊剂溢出的量。比较例4的样品表现出在施加挠性模子之前和之后的糊剂涂布面积在第一方向上存在大于50mm的差别,这表明比较例4的条件可以被称为“糊剂溢出”条件。

在除去模子之后,使基板和格状图形肋的组件在550℃下烧结1个小时,以烧掉这些肋的有机部分。

烧结之后,通过光学显微镜方法测量缺陷。在比较例4的样品的整个区域(950×540mm)上观察到超过100个缺陷。在该样品中也观察到小气泡。

本文所引用的所有参考文献和出版物都以引用的方式全部并入本发明中。讨论了本发明的示例性实施例,并且参考了在本发明的范围内的各种可能变形。对于本领域的那些技术人员来说,在不脱离本发明的范围的情况下,在本发明中这些及其它变形和修改将是显而易见的,应该这样理解,本发明不局限于本文所阐述的示例性实施例。因此,本发明仅受下面所提供的权利要求限制。

Claims (11)

1.一种在基板上形成微结构的方法,该方法包括:

将可固化材料设置在基板上,其中,所述可固化材料具有小于12,000cps的粘度;

从所述基板的第一端开始,使所述可固化材料与挠性模子接触,沿第一方向按基本均匀的接触速度前进并且施加基本均匀的接触压力;

使用所述模子将所述可固化材料形成为格状图形,其中,所述格状图形包括第一组基本平行的肋和第二组基本平行的肋,所述第二组基本平行的肋与所述第一组基本平行的肋相交,并且所述第二组基本平行的肋中的每个肋的平均宽度与所述第一组基本平行的肋中的每个肋的平均宽度之比至少为1.5,其中所述第一组基本平行的肋的节距小于500μm;

使所述可固化材料固化;以及

除去所述模子。

2.根据权利要求1所述的方法,其中,所述第一组基本平行的肋按第一方向排列,所述第二组基本平行的肋按第二方向排列,所述第二方向与所述第一方向基本上垂直。

3.根据权利要求1所述的方法,还包括在除去所述模子之后烧制所述可固化材料。

4.根据权利要求3所述的方法,其中,烧制后的所述可固化材料基本上没有被损坏的肋或结构并且基本上没有尺寸为半肋高或更高的气泡。

5.根据权利要求1所述的方法,其中,所述第一组基本平行的肋的节距小于300μm。

6.根据权利要求1所述的方法,其中,所述第一组基本平行的肋中的多个肋通过中间沟槽区域连接,并且,其中,所述中间沟槽区域具有基本均匀的中心厚度。

7 根据权利要求1所述的方法,其中,所述第二组基本平行的肋中的多个肋通过中间沟槽区域连接,并且,其中,所述中间沟槽区域具有基本均匀的中心厚度。

8.根据权利要求1所述的方法,其中,所述可固化材料包括陶瓷材料。

9.根据权利要求1所述的方法,其中,接触所述可固化材料包括在从所述基板的第一端开始接触所述可固化材料的同时展开所述挠性模子。

10.根据权利要求9所述的方法,其中,除去所述挠性模子包括将所述挠性模子卷到接收元件上。

11.一种微结构组件,包括:

基板;

挠性模子,所述挠性模子具有微结构表面,所述微结构表面与所述基板的表面相对;

可固化材料,所述可固化材料置于所述基板和所述挠性模子的微结构表面之间,其中,所述模子的所述微结构表面被构造成在所述可固化材料中产生格状图形,其中所述格状图形包括第一组基本平行的肋和第二组基本平行的肋,所述第二组基本平行的肋与所述第一组基本平行的肋相交,并且所述第二组基本平行的肋中的每个肋的平均宽度与所述第一组基本平行的肋中的每个肋的平均宽度之比至少为1.5,其中所述第一组基本平行的肋的节距小于500μm,其中所述可固化材料的粘度小于12,000cps,并且,其中所述可固化材料基本上没有尺寸为半肋高或更高的气泡。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/698,200 US7288013B2 (en) | 2003-10-31 | 2003-10-31 | Method of forming microstructures on a substrate and a microstructured assembly used for same |

| US10/698,200 | 2003-10-31 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1875448A CN1875448A (zh) | 2006-12-06 |

| CN100521038C true CN100521038C (zh) | 2009-07-29 |

Family

ID=34550565

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB2004800322279A Expired - Fee Related CN100521038C (zh) | 2003-10-31 | 2004-10-08 | 在基板上形成微结构的方法及其所用的微结构组件 |

Country Status (8)

| Country | Link |

|---|---|

| US (2) | US7288013B2 (zh) |

| EP (1) | EP1685074A2 (zh) |

| JP (1) | JP2007513467A (zh) |

| KR (1) | KR20060096069A (zh) |

| CN (1) | CN100521038C (zh) |

| CA (1) | CA2543518A1 (zh) |

| TW (1) | TW200519415A (zh) |

| WO (1) | WO2005042427A2 (zh) |

Families Citing this family (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6761607B2 (en) * | 2000-01-11 | 2004-07-13 | 3M Innovative Properties Company | Apparatus, mold and method for producing substrate for plasma display panel |

| US7288013B2 (en) * | 2003-10-31 | 2007-10-30 | 3M Innovative Properties Company | Method of forming microstructures on a substrate and a microstructured assembly used for same |

| JP2005288933A (ja) * | 2004-04-01 | 2005-10-20 | Three M Innovative Properties Co | 可とう性成形型及びその製造方法 |

| JP4647258B2 (ja) * | 2004-07-29 | 2011-03-09 | 株式会社日立製作所 | 成形材料転写方法、基板構体 |

| JP2008511123A (ja) * | 2004-08-26 | 2008-04-10 | スリーエム イノベイティブ プロパティズ カンパニー | ローラ上に提供された別個のモールドで微細構造を形成する方法 |

| JP2008511124A (ja) * | 2004-08-26 | 2008-04-10 | スリーエム イノベイティブ プロパティズ カンパニー | テンプレートで微細構造を形成する方法 |

| US20060043637A1 (en) * | 2004-08-26 | 2006-03-02 | 3M Innovative Properties Company | Methods of forming barrier rib microstructures with a mold |

| JP2006147584A (ja) * | 2004-11-23 | 2006-06-08 | Lg Electronics Inc | プラズマディスプレイパネル |

| US20070018348A1 (en) * | 2005-07-20 | 2007-01-25 | 3M Innovative Properties Company | Aligned mold comprising support |

| US20070018363A1 (en) * | 2005-07-20 | 2007-01-25 | 3M Innovative Properties Company | Methods of aligning mold and articles |

| TWI265543B (en) * | 2005-11-22 | 2006-11-01 | Marketech Int Corp | The manufacturing method of the shadow mask of an opposed discharge plasma display panel |

| JP2007147829A (ja) * | 2005-11-25 | 2007-06-14 | Brother Ind Ltd | 電気泳動表示媒体における隔壁及び基板の製造方法、及び、電気泳動表示媒体 |

| US20070126158A1 (en) * | 2005-12-01 | 2007-06-07 | 3M Innovative Properties Company | Method of cleaning polymeric mold |

| KR100761137B1 (ko) * | 2006-01-05 | 2007-09-21 | 엘지전자 주식회사 | 플라즈마 디스플레이 패널 |

| JP2010501108A (ja) * | 2006-08-14 | 2010-01-14 | スリーエム イノベイティブ プロパティズ カンパニー | 表面改質された非成形領域を有する成形型 |

| JP2008085323A (ja) * | 2006-08-31 | 2008-04-10 | National Institute Of Advanced Industrial & Technology | 太陽電池用透明電極基板 |

| US20080093776A1 (en) * | 2006-10-05 | 2008-04-24 | 3M Innovative Properties Company | Method of molding ultraviolet cured microstructures and molds |

| KR20100026454A (ko) * | 2008-08-29 | 2010-03-10 | 삼성전기주식회사 | 세라믹 그린시트의 제조방법 및 이를 이용한 다층 세라믹 회로기판의 제조 방법 |

| EP2335894A4 (en) * | 2008-09-12 | 2013-10-30 | Ngk Insulators Ltd | METHOD FOR MANUFACTURING THREE DIMENSIONAL MOLDED PARTS |

| WO2011068884A2 (en) * | 2009-12-01 | 2011-06-09 | University Of Massachusetts | A system for producing patterned silicon carbide structures |

| TW201341211A (zh) * | 2012-04-12 | 2013-10-16 | Inhon Internat Co Ltd | 轉印膜的製作方法 |

| KR101986473B1 (ko) * | 2012-09-06 | 2019-06-05 | 에베 그룹 에. 탈너 게엠베하 | 구조 스탬프 및 구조 스탬프를 엠보싱하기 위한 장치 및 방법 |

| US8936461B2 (en) * | 2013-03-14 | 2015-01-20 | Dominic Palazzolo | Transfer device and method of using |

| DE102013107909B4 (de) * | 2013-07-24 | 2015-04-09 | Schott Ag | Verfahren und Anlage zum Einprägen einer Struktur auf einem mit einem Lack beschichteten Substrat |

| DE102014113854A1 (de) * | 2014-09-24 | 2016-03-24 | Ev Group E. Thallner Gmbh | Verfahren zur Herstellung eines optischen Glaselements |

| WO2021106557A1 (ja) * | 2019-11-28 | 2021-06-03 | 京セラ株式会社 | ミラー |

Family Cites Families (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5352478A (en) | 1982-02-10 | 1994-10-04 | Dai Nippon Insatsu Kabushiki Kaisha | Plasma display panel and method of manufacturing same |

| JP2774279B2 (ja) | 1988-05-12 | 1998-07-09 | 大日本印刷株式会社 | レンズシートの製造方法 |

| US5183597A (en) | 1989-02-10 | 1993-02-02 | Minnesota Mining And Manufacturing Company | Method of molding microstructure bearing composite plastic articles |

| US5175030A (en) | 1989-02-10 | 1992-12-29 | Minnesota Mining And Manufacturing Company | Microstructure-bearing composite plastic articles and method of making |

| EP0382260B1 (en) | 1989-02-10 | 1995-05-03 | Dai Nippon Insatsu Kabushiki Kaisha | Plasma display panel and method of manufacturing same |

| JP2837875B2 (ja) | 1989-06-06 | 1998-12-16 | 大日本印刷株式会社 | レンズシートの製造方法 |

| JP3114988B2 (ja) | 1990-09-21 | 2000-12-04 | 大日本印刷株式会社 | レンズシートの製造装置 |

| US5601468A (en) | 1991-10-14 | 1997-02-11 | Dai Nippon Printing Co., Ltd. | Plasma display panel and method for forming fluorescent screens of the same |

| JP3591910B2 (ja) * | 1995-03-30 | 2004-11-24 | 大日本印刷株式会社 | プラズマディスプレイパネルのセル障壁製造方法 |

| JP3791022B2 (ja) | 1995-06-26 | 2006-06-28 | 旭硝子株式会社 | 基板上への隔壁形成方法 |

| JPH09283017A (ja) | 1996-04-11 | 1997-10-31 | Matsushita Electric Ind Co Ltd | ガス放電パネルおよびその製造方法並びにガス放電パネルの製造装置 |

| US5853446A (en) | 1996-04-16 | 1998-12-29 | Corning Incorporated | Method for forming glass rib structures |

| TW353762B (en) | 1996-10-21 | 1999-03-01 | Dainippon Printing Co Ltd | Transfer sheet, and pattern-forming method |

| JPH11339668A (ja) * | 1998-05-27 | 1999-12-10 | Toray Ind Inc | プラズマディスプレイおよびその製造方法 |

| JPH11213874A (ja) * | 1998-01-28 | 1999-08-06 | Hitachi Chem Co Ltd | プラズマディスプレイパネルの障壁の製造法 |

| JP2000021303A (ja) | 1998-07-06 | 2000-01-21 | Hitachi Ltd | ガス放電型平面表示装置及びその製造方法 |

| JP2000137442A (ja) | 1998-08-26 | 2000-05-16 | Sumitomo Chem Co Ltd | ディスプレイ用光学フィルタ― |

| US6352763B1 (en) | 1998-12-23 | 2002-03-05 | 3M Innovative Properties Company | Curable slurry for forming ceramic microstructures on a substrate using a mold |

| US6247986B1 (en) | 1998-12-23 | 2001-06-19 | 3M Innovative Properties Company | Method for precise molding and alignment of structures on a substrate using a stretchable mold |

| WO2001020636A1 (en) | 1999-09-13 | 2001-03-22 | 3M Innovative Properties Company | Barrier rib formation on substrate for plasma display panels and mold therefor |

| JP4082545B2 (ja) * | 2000-01-11 | 2008-04-30 | スリーエム イノベイティブ プロパティズ カンパニー | プラズマディスプレイパネル用基板を製造するための装置、成形型及び方法 |

| US6761607B2 (en) | 2000-01-11 | 2004-07-13 | 3M Innovative Properties Company | Apparatus, mold and method for producing substrate for plasma display panel |

| JP3532146B2 (ja) | 2000-08-09 | 2004-05-31 | 住友ゴム工業株式会社 | 透光性電磁波シールド部材とその製造方法 |

| JP2003132805A (ja) * | 2001-08-14 | 2003-05-09 | Sony Corp | プラズマ表示装置 |

| US7033534B2 (en) | 2001-10-09 | 2006-04-25 | 3M Innovative Properties Company | Method for forming microstructures on a substrate using a mold |

| US7176492B2 (en) | 2001-10-09 | 2007-02-13 | 3M Innovative Properties Company | Method for forming ceramic microstructures on a substrate using a mold and articles formed by the method |

| JP4326190B2 (ja) | 2002-07-10 | 2009-09-02 | スリーエム イノベイティブ プロパティズ カンパニー | 可とう性成形型及びその製造方法 |

| JP3986386B2 (ja) | 2002-07-17 | 2007-10-03 | スリーエム イノベイティブ プロパティズ カンパニー | 微細構造体の製造方法 |

| JP4179853B2 (ja) | 2002-11-13 | 2008-11-12 | スリーエム イノベイティブ プロパティズ カンパニー | 可とう性成形型及び微細構造体の製造方法 |

| US20060225463A1 (en) * | 2003-07-31 | 2006-10-12 | Takaki Sugimoto | Master mold for duplicating fine structure and production method thereof |

| JP2005066836A (ja) * | 2003-08-22 | 2005-03-17 | Three M Innovative Properties Co | 可とう性成形型及びその製造方法ならびに微細構造体の製造方法 |

| US7288013B2 (en) * | 2003-10-31 | 2007-10-30 | 3M Innovative Properties Company | Method of forming microstructures on a substrate and a microstructured assembly used for same |

| JP2005288933A (ja) * | 2004-04-01 | 2005-10-20 | Three M Innovative Properties Co | 可とう性成形型及びその製造方法 |

-

2003

- 2003-10-31 US US10/698,200 patent/US7288013B2/en not_active Expired - Fee Related

-

2004

- 2004-10-08 JP JP2006538030A patent/JP2007513467A/ja active Pending

- 2004-10-08 CA CA002543518A patent/CA2543518A1/en not_active Abandoned

- 2004-10-08 KR KR1020067008238A patent/KR20060096069A/ko not_active Application Discontinuation

- 2004-10-08 EP EP04816912A patent/EP1685074A2/en not_active Withdrawn

- 2004-10-08 WO PCT/US2004/033170 patent/WO2005042427A2/en active Application Filing

- 2004-10-08 CN CNB2004800322279A patent/CN100521038C/zh not_active Expired - Fee Related

- 2004-10-29 TW TW093133059A patent/TW200519415A/zh unknown

-

2007

- 2007-08-29 US US11/846,784 patent/US20110039040A9/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| US20110039040A9 (en) | 2011-02-17 |

| CN1875448A (zh) | 2006-12-06 |

| US20090061116A1 (en) | 2009-03-05 |

| CA2543518A1 (en) | 2005-05-12 |

| US7288013B2 (en) | 2007-10-30 |

| WO2005042427A2 (en) | 2005-05-12 |

| JP2007513467A (ja) | 2007-05-24 |

| WO2005042427A3 (en) | 2005-07-07 |

| KR20060096069A (ko) | 2006-09-05 |

| EP1685074A2 (en) | 2006-08-02 |

| US20050093202A1 (en) | 2005-05-05 |

| TW200519415A (en) | 2005-06-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN100521038C (zh) | 在基板上形成微结构的方法及其所用的微结构组件 | |

| CN100575035C (zh) | 挠性模及其方法 | |

| US7033534B2 (en) | Method for forming microstructures on a substrate using a mold | |

| CN1230856C (zh) | 用可拉伸模具在基片上精密压制和对准结构的方法 | |

| CN101160639B (zh) | 重复使用挠性模的方法和微结构前体组合物 | |

| CN100481302C (zh) | 使用模具在基片上形成陶瓷微结构的方法和用该方法形成的物品 | |

| US20060043637A1 (en) | Methods of forming barrier rib microstructures with a mold | |

| CN1728319A (zh) | 成型材料转移方法和衬底结构 | |

| US20060043634A1 (en) | Method of forming microstructures with a discrete mold provided on a roller | |

| US7670543B2 (en) | Method of forming microstructures with a template | |

| CN101228607A (zh) | 使模具与制品对准的方法 | |

| JP2001035390A (ja) | 放電表示装置の粉末状隔壁焼成材と隔壁形成方法 | |

| CN101010771A (zh) | 利用多个离散模具形成微结构的方法 | |

| KR100262746B1 (ko) | 금형틀을 이용한 플라즈마 표시소자 제조방법 | |

| CN101501809A (zh) | 具有表面改性的非模制区域的模具 | |

| CN101010770A (zh) | 采用模具制造阻隔肋微结构的方法 | |

| WO2008073719A1 (en) | Method of molding barrier ribs with hygroscopic polymeric molds |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20090729 Termination date: 20111008 |