CN1163687C - 无焰燃烧室过程加热器 - Google Patents

无焰燃烧室过程加热器 Download PDFInfo

- Publication number

- CN1163687C CN1163687C CNB988099829A CN98809982A CN1163687C CN 1163687 C CN1163687 C CN 1163687C CN B988099829 A CNB988099829 A CN B988099829A CN 98809982 A CN98809982 A CN 98809982A CN 1163687 C CN1163687 C CN 1163687C

- Authority

- CN

- China

- Prior art keywords

- chamber

- fuel

- temperature

- nozzle

- heater

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000034 method Methods 0.000 title claims abstract description 87

- 230000008569 process Effects 0.000 title claims abstract description 73

- 239000000446 fuel Substances 0.000 claims abstract description 77

- 230000001590 oxidative effect Effects 0.000 claims abstract description 70

- 238000007254 oxidation reaction Methods 0.000 claims abstract description 45

- 239000007800 oxidant agent Substances 0.000 claims abstract description 33

- 238000002485 combustion reaction Methods 0.000 claims abstract description 32

- 239000000203 mixture Substances 0.000 claims abstract description 25

- 238000004891 communication Methods 0.000 claims abstract description 4

- 238000006243 chemical reaction Methods 0.000 claims description 32

- 239000004215 Carbon black (E152) Substances 0.000 claims description 25

- 229930195733 hydrocarbon Natural products 0.000 claims description 25

- 150000002430 hydrocarbons Chemical class 0.000 claims description 25

- 239000000571 coke Substances 0.000 claims description 22

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 claims description 16

- 239000003112 inhibitor Substances 0.000 claims description 16

- 230000015572 biosynthetic process Effects 0.000 claims description 15

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 claims description 9

- 229910002092 carbon dioxide Inorganic materials 0.000 claims description 8

- 239000001569 carbon dioxide Substances 0.000 claims description 8

- 238000002156 mixing Methods 0.000 claims description 8

- 238000012546 transfer Methods 0.000 claims description 8

- 238000006356 dehydrogenation reaction Methods 0.000 claims description 5

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 claims description 4

- 238000001991 steam methane reforming Methods 0.000 claims description 4

- 238000000354 decomposition reaction Methods 0.000 claims description 3

- 238000005507 spraying Methods 0.000 claims description 3

- 230000003647 oxidation Effects 0.000 abstract description 19

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 24

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 13

- 229910052799 carbon Inorganic materials 0.000 description 13

- 239000003054 catalyst Substances 0.000 description 13

- 238000010438 heat treatment Methods 0.000 description 13

- 238000009826 distribution Methods 0.000 description 11

- 239000001257 hydrogen Substances 0.000 description 11

- 229910052739 hydrogen Inorganic materials 0.000 description 11

- 238000004519 manufacturing process Methods 0.000 description 11

- 230000002829 reductive effect Effects 0.000 description 11

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 9

- 239000007789 gas Substances 0.000 description 9

- 239000000047 product Substances 0.000 description 7

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 6

- 230000008901 benefit Effects 0.000 description 6

- 239000000463 material Substances 0.000 description 6

- 239000012530 fluid Substances 0.000 description 5

- 238000009413 insulation Methods 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- 239000006227 byproduct Substances 0.000 description 4

- 239000002737 fuel gas Substances 0.000 description 4

- 239000002994 raw material Substances 0.000 description 4

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- 239000008186 active pharmaceutical agent Substances 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 229910002091 carbon monoxide Inorganic materials 0.000 description 3

- 230000003197 catalytic effect Effects 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 229910001293 incoloy Inorganic materials 0.000 description 3

- 230000000670 limiting effect Effects 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 230000036961 partial effect Effects 0.000 description 3

- 230000005855 radiation Effects 0.000 description 3

- 238000000629 steam reforming Methods 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- GQPLMRYTRLFLPF-UHFFFAOYSA-N Nitrous Oxide Chemical compound [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 239000004411 aluminium Substances 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 238000009835 boiling Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000007599 discharging Methods 0.000 description 2

- 238000004821 distillation Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229910000856 hastalloy Inorganic materials 0.000 description 2

- 150000002431 hydrogen Chemical class 0.000 description 2

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 2

- 239000012071 phase Substances 0.000 description 2

- 238000007747 plating Methods 0.000 description 2

- 238000000197 pyrolysis Methods 0.000 description 2

- 238000012797 qualification Methods 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 230000000630 rising effect Effects 0.000 description 2

- 229910001247 waspaloy Inorganic materials 0.000 description 2

- HIBWGGKDGCBPTA-UHFFFAOYSA-N C=CC1=CC=CC=C1.C=CC1=CC=CC=C1 Chemical compound C=CC1=CC=CC=C1.C=CC1=CC=CC=C1 HIBWGGKDGCBPTA-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- 206010020843 Hyperthermia Diseases 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- WGLPBDUCMAPZCE-UHFFFAOYSA-N Trioxochromium Chemical compound O=[Cr](=O)=O WGLPBDUCMAPZCE-UHFFFAOYSA-N 0.000 description 1

- 235000019013 Viburnum opulus Nutrition 0.000 description 1

- 244000071378 Viburnum opulus Species 0.000 description 1

- XZEMRTWXURURQM-UHFFFAOYSA-M [OH-].[K+].[O-2].[Fe+2] Chemical compound [OH-].[K+].[O-2].[Fe+2] XZEMRTWXURURQM-UHFFFAOYSA-M 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- AEXXXLUWJXUMEG-UHFFFAOYSA-N benzene;styrene Chemical compound C1=CC=CC=C1.C=CC1=CC=CC=C1.C=CC1=CC=CC=C1 AEXXXLUWJXUMEG-UHFFFAOYSA-N 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 238000005524 ceramic coating Methods 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 229910000423 chromium oxide Inorganic materials 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 239000000567 combustion gas Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000004035 construction material Substances 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 239000002283 diesel fuel Substances 0.000 description 1

- 238000010892 electric spark Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000036031 hyperthermia Effects 0.000 description 1

- 230000008676 import Effects 0.000 description 1

- 229910001026 inconel Inorganic materials 0.000 description 1

- 229910001063 inconels 617 Inorganic materials 0.000 description 1

- 230000005764 inhibitory process Effects 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000005272 metallurgy Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 150000003254 radicals Chemical class 0.000 description 1

- 238000002407 reforming Methods 0.000 description 1

- 239000011819 refractory material Substances 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- -1 steam Chemical compound 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C13/00—Apparatus in which combustion takes place in the presence of catalytic material

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C99/00—Subject-matter not provided for in other groups of this subclass

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2900/00—Special features of, or arrangements for combustion apparatus using fluid fuels or solid fuels suspended in air; Combustion processes therefor

- F23C2900/99001—Cold flame combustion or flameless oxidation processes

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C2900/00—Special features of, or arrangements for combustion apparatus using fluid fuels or solid fuels suspended in air; Combustion processes therefor

- F23C2900/99006—Arrangements for starting combustion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L2900/00—Special arrangements for supplying or treating air or oxidant for combustion; Injecting inert gas, water or steam into the combustion chamber

- F23L2900/15042—Preheating combustion air by auxiliary combustion, e.g. in a turbine

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E20/00—Combustion technologies with mitigation potential

- Y02E20/34—Indirect CO2mitigation, i.e. by acting on non CO2directly related matters of the process, e.g. pre-heating or heat recovery

Abstract

一种应用无焰燃烧的过程加热器,该过程加热器包括:一个氧化反应室(8),氧化反应室(4)具有一个氧化剂入口,一个燃烧产物出口(15),以及一个位于入口和出口之间的流道;一个能够将燃料混合物输送给氧化室(4)内的多个燃料喷嘴的燃料管(5),每个喷嘴将燃料管与氧化室内部连通起来,并且每个喷嘴是沿着入口和出口之间的流道设置的;一个与氧化室入口进行热交换的预热器(7),该预热器能够提高氧化剂的温度,使氧化剂与来自氧化室入口处的燃料喷嘴的燃料混合温度高于此处氧化剂与来自喷嘴的燃料混合的自动点火温度;以及一个与氧化室进行热交换的过程室,其中氧化部的传热不会使各个燃料喷嘴附近的氧化反应室中的混合物温度低于燃料喷嘴附近的氧化室内所混合的混合物的自动点火温度。

Description

本发明涉及一种用于改进了的传热控制的高温反应中的过程加热器。

高温反应,特别是吸热反应,例如以蒸汽和碳氢化合物进行蒸汽甲烷重整形成氢的反应和产生稀烃的碳氢化合物的高温分解反应一般发生在直接通过火焰向炉管外侧辐射热并将热传给管子内部反应物的炉子中。由于加热所需要的高温、高热流量以及相对较低的炉子成本,一般直接火焰加热是有效的。但是在火焰炉中维持均匀的传热较困难。由此,炉管必须在一个平均管壁温度下使用,由于管壁温度是变化的,该平均温度应略低于管壁所允许的最高温度。因测量这些温度较困难,温度变化更复杂。由于在较热部分管侧壁上的焦碳通常很迅速地生成,控制最高温度是很重要的。较厚的焦碳层增加传热阻力,并使较热的部分变得更热。如果不进行检测和补偿,则会产生滚雪球式的迅速增长并导致管子损坏。一般的补偿是在较热部分的附近少点燃一个或几个燃烧器。减少了点火的燃烧器就降低了较热部分周围的传热,但这对加热器的性能是有害的。

由于物理特性的约束,火焰炉内管子的长度一般是受限制的。为了均匀地向管子分布辐射热,在一些甲烷蒸汽重整炉中具有多种水平的燃烧器,但即使具有多种水平的燃烧器,由于在炉子中提供气流量变化的燃料和空气流较困难,因此所提供的各燃烧器间的垂直距离是受限制的。这样,当在炉子内设计长流道时,数个通道一般在炉子中有数个肘部。由于流动和温度的不均匀以及沿内部半径可能的腐蚀,这些肘部通常会出现问题。

产生热的燃料燃烧在燃烧中由于在升高的温度时暴露氮、氧和自由基,则自然产生氮氧化物(NOX)。在一些情况下,限制NOX的排放,需要使用像选择性催化减低NOX(DeNox)系统那样的燃烧气处理那样的价格昂贵的手段。通过控制温度降低NOX的燃烧器系统是可以利用的,但是控制燃烧温度较困难,即使在理想的条件下也会产生一定量的NOX。

一般的火焰过程加热器的另一个问题是加热器的辐射部分受到限制。特别是在不预热燃烧空气时,相当大量的燃烧燃料被用于将燃烧空气加热到火焰温度。即使在预热燃烧空气时,一般燃烧空气的预热不会使该空气的温度接近火焰的温度。这样,闲荡大的辐射部分的功效会用于更有效地预热燃烧空气,此外,由于更多的预热能够使燃料形成焦碳,因此一般不预热燃料。

人们已经建议了许多应用在直接燃烧的火焰炉中的方法。例如提出了向高温分解炉内送入添加剂, 包括美国专利第5567305号和5330970号。这种成分被认为可缩小和推迟焦碳形成的时间,但不限制焦碳的形成。

炉管的陶瓷涂层和预处理也已经被建议来有效地减少焦碳的形成,例如,美国专利5600051号5463159号5446229号和5424095号。但这种类似于对给料的处理只在一定程度上起作用。

间接加热和电加热也已经被提出了,例如在美国专利第5559510号、5554347号、5536488号、5321191号和5306481号中将更均匀的热流量提供给这种反应的方法。这些方法避免了火焰炉的缺点,但与火焰炉加热器相比使附加成本和/或操作成本增加。

一般来说,这种重整碳氢化合物产生氢和碳氧化物、通过高温分解碳氢化合物的稀烃产品以及苯乙烯产品的反应的生产能力靠增加温度来提高。因此,一般在这种提高的温度下运行是理想的。这些温度一般受到经济材料的金属极限和向管子传热的密度的限制。

美国专利第4104018号公开了一种加热负荷流的燃烧器,例如,在水锅炉中的应用,其中可燃混合物通过不能形成无焰燃烧的小直径管子,形成氮氧化物排放较低的低温燃烧。

此外,根据前述权利要求1和8,作为热源的无焰燃烧已公开在美国专利第5255742号中。该已知的无焰燃烧器用于将热喷入地下结构并由此回收油的一种井中。

为了在吸热化学反应过程中应用,最好提供一种更接近其金属极限并且可通过维持均匀的传热来优化化学反应过程的过程加热器。而提供这种不需昂贵价钱和运行成本并具有较高热效率的加热器则更令人满意。提供所产生的NOX大大降低的过程加热器也会令人满意。而提供一种以可控制的方式将热供给过程的过程加热器也是很令人满意的。由此,本发明的目的包括实现这些效果,本发明的其它目的在下面的说明中将更清楚。

通过权利要求1所述的过程加热器和权利要求8所述的加热方法来实现这些和其它目的。该过程加热器包括:一个氧化反应室,该氧化反应室具有一个氧化剂入口、一个燃烧产物出口以及一个入口与出口之间的流动通道;一个能够向氧化反应室中的多个喷嘴传送燃料混合物的燃料管,其中每个喷嘴是沿着入口和出口之间的流动通道布置的,每个喷嘴将燃料管和氧化室内部连通;一个连通氧化室入口的预热器,该预热器能够提高氧化剂的温度,使其温度达到氧化剂与靠近氧化室入口的燃料喷嘴所喷出的燃料混合的温度高于氧化剂与靠近氧化室入口的燃料喷嘴所喷出的燃料混合的自动点火温度;其中氧化部分的传热不会使于各个喷嘴附近的氧化室内的混合物的温度低于各喷嘴附近的氧化室中所混合的混合物的自动点火温度,其特征在于加热器还包括一个与氧化反应室进行热交换的吸热反应过程室。

本发明分散式的燃烧过程加热器能够用于从一具有均匀温度和很少量NOX的热源向一过程室供入一可控制的热流量。均匀的温度能够在不超过最大温度的情况下提高平均温度,也能够降低材料成本。

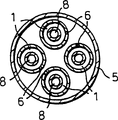

图1示出了本发明加热器的局部剖视图。

图2-9是本发明其它变化加热器的简图。

本发明去除了传统过程加热器的火焰室,并在控制的温度水平提供均匀的热流量。例如,该火焰室由同心的管子代替,这些管子可以是螺旋的或直的。燃料与氧化剂在几个步骤中并在燃料氧化但不产生火焰的温度下进行混合,这样去除了作为高温辐射源的火焰并用流动的高温气体流代替了火焰。在一个吸热过程中,这种方法能够在冶金特性约束下得到较高的温度,这样得到了许多改善了转化方式、选择性和/或产量的过程并减少了副产品的产生。消除不规则的温度也减小了由于局部热点而产生的管子损坏的风险。根据本发明,无焰燃烧的辐射效率也可较高,以便消耗较低的能量。

本发明的无焰燃烧也避免了火焰内部的高温和火焰中存在的原子团。这样在本质上减少了NOX组分的形成。本发明所产生的NOX约不足传统火焰加热器NOX的百分之一,并不足以丝网稳定火焰的加热器所产生的NOX的百分之十。

在一些吸热过程中,为了再加热完成反应的反应物,使其达到理想的水平,需要多个加热步骤的加热器。本发明能够应用于通过连续加热进行反应的过程中,在该过程中有一个单一的反应过程,并且这个过程是在控制温度分布的状态下进行的。它的优点在于能够显著地减小所需的滞留时间,降低系统的压降和/或最大温度。

本发明在大约900-1100℃的温度水平下无焰燃烧燃料气体的加热器可以应用高温合金来制造,例如,瓦斯帕洛伊变形镍基耐热合金(WASPALLOY)、镍铬铁耐热耐蚀合金601(INCONEL601)、镍铬铁耐热耐蚀合金617(INCONEL617)、耐热镍铬铁合金800HT(INCOLOY800HT)、耐盐酸镍基合金235(HASTELLOY235)、龙尼梅特500(UNIMET500)和耐热镍铬铁合金DS(INCOLOY DS)(WASPLLOY,INCONEL,INCOLOY,HASTELLOY,UNIMET和INCOLOY DS是商品名称)。在较高的温度下可以并且最好使用陶瓷材料。如果使用内部偏流器限制暴露的外部导管的温度,也可以应用较便宜的金属。在大约900-1400℃的温度下具有可接受强度的陶瓷一般为高铝成分的陶瓷.其它可能应用的陶瓷是氧化铬、氧化锆和氧化镁基陶瓷。National Refractories和MineralsInc.,Mexico Missouri,和Alcoa,AlcoaCenter,Penn.提供这样的陶瓷。

一般是通过将燃烧空气与燃料气体预热至这两股气流混合时其混合物的温度超过该混合物自动点火温度来完成无焰燃烧的,但小于导致通过混合速率来限制混合中的氧化的温度。另外,燃料喷嘴和氧化室被设计成燃料和空气的速度足够高以便能够吹出任何稳定的火焰。避免在循环和低速区的火焰接触燃料喷嘴。将两股气流预热到850-1400℃并以相对小的增量将燃料气体混入燃烧用空气能够进行无焰燃烧。在燃料燃烧中燃料气体与助燃气体的混合增量最好使助燃气体流的温度升高20-100℃。

在大多数情况下,最好通过使过程流实现较均匀的温度分布来消除加热用燃料的混合增量,但这对本发明来说并不是必须的。例如,具有一个增加的或降低的温度分布是较理想的。本发明的优点在于可以将温度分布或热流量控制在理想的范围内。在一个放热过程中,本发明可以被用来提供一种比绝热曲线增加更快的温度分布曲线。

尽管本发明更适用于在吸热反应中维持一个恒定的温度分布,但不必发生反应。例如,热可以用来产生如将水蒸发为上升的蒸气的相变,或制造玻璃。过程室会含有气相过程流、液相流和/或固相流。

参照图1,该图为本发明加热器的局部剖视图。它示出了具有一个入口2和一个出口3的氧化反应室1。在入口和出口之间,流道4以与过程室8进行热交换的方式设置。燃料管5为沿流道4的长度隔开设置的喷嘴6提供传送燃料的管道。喷嘴被隔开设置,因此燃料以一定的速率送入氧化反应室,这样经过每个喷嘴的燃料流不会因燃料与流过氧化室通道的氧化流混合而产生火焰。不与明亮的火焰一起燃烧的燃料将以比较均匀的方式与通过氧化室空间的氧化剂反应。图中示出了四组喷嘴,但根据过程室所需的热流量可设置任意数量的喷嘴。各喷嘴之间氧化室的体积最好使其有足够的混合延迟时间,以便在更多的燃料进入之前使绝大部分经过喷嘴的燃料氧化。

过程室8与氧化反应室1进行热交换。过程流通过进口11进入过程室并从出口12流出。图中示出了一个水冷热交换器10,它用于冷却从过程室流出的过程流。通过水冷热交换器加热的流体从水冷入口14进入,通过水冷出口13排出。被水冷加热器加热的流体可以是如被加热和/或蒸发的插入的过程流体、锅炉给水。在一些过程中,例如形成稀烃的碳氢化合物的高温分解过程,希望迅速冷却以减少副产品的形成。

焦碳抑制剂可以通过如所示的抑制管线9那样的抑制剂喷射系统加入到燃料中。该抑制剂喷射管线包括一个控制阀和一个控制抑制剂与燃料流比例的控制系统。

燃料管包括沿着氧化反应室的长度布置的多个喷嘴6(图中示出四个)。喷嘴连通氧化反应室和燃料管。多个喷嘴用于在氧化反应室中均匀释放热。喷嘴的大小使过程室中的温度分布适宜。一般希望得到几乎均匀的温度分布,因为它能够降低给定热流量的最大温度。由于建造装置的材料决定了最大温度,对于相同的建造材料来说,均匀的温度分布将增加释放热的可能。喷嘴的数量只受所使用的喷嘴的尺寸限制。如果使用更多的喷嘴,一般来说喷嘴必须尺寸较小。较小的喷嘴比起较大的喷嘴更容易安装。喷嘴的数量可在温度分布平均值和安装可能性之间选择。

所示的过程室和氧化室存在顺流,但可以为逆流,或者以一种两者结合的方式流动,例如氧化室是一种U形管结构。这种结构可能对处理管道热膨胀不同的现象较理想。

根据特定的过程,可以向过程室供给催化剂。

所示的预热器7加热氧化剂流,将该氧化剂的温度加热到一定的温度,在该温度下足以将氧化剂流与来自第一喷嘴的燃料的混合物加热产生无焰氧化。例如,该预热器可以是一个燃烧器,在该燃烧器中,燃料与一些氧化剂混合并燃烧来提高氧化剂的温度,或者氧化剂可以通过与过程室或氧化室的流出物之一或它们两者进行热交换被预热。还可以利用热交换与燃烧器结合的方式。

作为一种选择,通过在一个氧化剂管中而不是在燃料管内提供喷嘴而使氧化剂能够分级进入燃料中,并且在超过上述混合物的温度下将氧化剂推入富含燃料的燃料流。

参照图2,该图为另一实施例的剖视图。在这个实施例中,过程室8是一些管子,这些管子绑在一起位于绝缘的外壳104内。该绝缘壳体不需要是压力容器,但要减少包含反应室的管子的热损失。燃料管5位于氧化反应室1的内部,喷嘴6连通这两个室。

参照图3,该图示出了另一个替代实施例。在这个实施例中,过程室8是一些绑在一起的位于绝缘壳体401中的管子。该绝缘壳体也限定出一个燃烧室。燃料管5在位于限定过程室的管子之间的绝缘壳体内。所示限定过程室的管子和燃料管较紧密地包裹在一起,但由于有必要在所需的压力降和壳体尺寸之间进行选择,这些管子之间也能够被隔开。这种可选择的方法能够接近壳的外表和具有隔开管子的隔板的换热器管子,并引导燃烧气体流来回穿过限定过程室的管子。

也可以向氧化室提供氧化催化剂。该氧化催化剂可放在如铝那样的基底上,或者在管壁上做涂层。氧化催化剂对扩大稳定地进行无焰氧化的有效温度范围是有用的。氧化催化剂对氧化室达到将发生非催化氧化反应的温度之前的启动阶段也是有用的。此外,催化剂可有效地减小氧化室所需的体积。

除非在燃料流中包含形成碳的抑制剂,为了得到无焰燃烧,对碳氢化合物的预热能够在燃料管中产生很多碳。抑制碳形成的抑制剂可以是二氧化碳、蒸汽、氢或它们的混合物。由于产生氢的成本较高,二氧化碳和蒸汽是最好的。

根据下面的反应式,在升高了的温度下从甲烷中形成碳:

这个反应是一种可逆反应,且通过逆反应氢起抑制碳形成的作用。

通过以下反应二氧化碳抑制碳的形成:

通过以下反应蒸汽抑制碳的形成:

根据转换气体反应:

在升高的温度下一氧化碳与二氧化碳维持平衡。

当燃料基本上是甲烷时,蒸汽与甲烷大约1∶1的摩尔比将足以抑制在大约1370℃的温度下形成碳。当使用蒸汽作形成碳的抑制剂时,甲烷与蒸汽的摩尔比最好在大约1∶1至2∶1的范围内。当使用二氧化碳作形成碳的抑制剂时,二氧化碳与甲烷的摩尔比最好在大约1∶1至3∶1的范围内。由于甲烷比起较轻的碳氢化合物具有更高的热稳定性,燃料最好基本上由甲烷组成。由于抑制剂降低燃烧速率并减少峰值温度,抑制剂是很有益的。

如果在将燃料加入氧化流之前不显著地预热燃料,或任何预热的燃料的停留时间较短,则可以不需要碳抑制剂。

本发明加热器的冷启动可以使用有焰燃烧。最初的点火可以通过产生火花的材料来实现,如一个电打火器、一个火花点火器或临时插入一个点火器。加热器最好迅速升到一定的温度,在该温度下维持无焰燃烧以使有焰燃烧的时间周期最小。通常加热器所能允许的热梯度限制加热器的升温速率。

一般在混合不限制氧化剂流和燃料之间的反应且混合流的温度高于该混合流的自动点火温度时,形成无焰燃烧。通过避免混合点的高温和将较小的燃料增量混入氧化剂中来实现这种燃烧。由于在未燃烧的燃料和燃烧产物之间存在一个明亮的分界面,火焰的存在是显然的。为了避免火焰的形成,燃料和氧化剂最好在混合前加热到大约815-1370℃。燃料最好以较小的增量与氧化剂流混合,以便能够更迅速地混合。例如,可以以一定的增量加入足够的燃料来燃烧,将气体流的温度提高20-100℃。

可使用本发明加热器的工艺一般包括(但不仅限于此):蒸汽甲烷重整、烯烃生产、苯乙烯生产、氨生产、环已胺生产、碳氢化合物催化剂的重整,烯丙基或乙稀基氯化物制造、蒸馏过程中液体的再沸腾、活性蒸馏中再沸腾或温度分布的控制。

参照附图4,过程室位于限定燃烧室1的燃烧室管中,并且限定燃烧室1的管子在一个更大的管子中,燃料在大管子内和限定氧化室的一些管子外流动。燃料喷嘴6位于将燃料与氧化室分开的管子内,燃料通过喷嘴流入氧化喷嘴。这种结构的优点在于只有一个较大的管子接纳燃料流。

参照附图5,该图示出了另一种结构,而不是同心的管子的燃料管5和限定过程室8的管子位于限定氧化室1的管子内。这种结构便利地为燃烧气体提供了一个较大的横截面积。最理想的是减少燃烧气体的压缩成本,且通过该较大直径的管子以及其内最低的压力降低管子的成本。

参照附图6,该图示出了类似于图5的另一种结构,其差别在于所示的燃料管位于限定燃烧室1的管子的外部。喷嘴6是燃料管5与限定燃烧室1的管子之间的管状连接。这种结构的优点在于可更容易地控制燃料的温度,并且消除了对抑制焦碳形成的添加剂的需求。

参照附图7,该图示出了一种类似于图5的结构,该结构具有附加的特征,即燃烧室流被分开,氧化室2的入口接近于氧化室8长度的中间。来自入口的流被分开流向各自的方向。由于燃烧室流道的长度,这种分隔的氧化室允许有较长的过程室通道,并且将氧化室中的气流减少了一半。这样,通过大约八个类似于燃烧通道尺寸的因素来减低压力降。由于过程的经济成本的压缩的重要性,这种结构是很有益的。这种变化可能对具有一个较长的直的流道是理想的。作为另一种变化,如图6所示,燃料管可以位于氧化室的外部。

参照附图8,该图示出了另一种分开了的氧化流的实施例。此种变化在管线内部有氧化剂,并且入口以T形分成各自方向的流道。

参照附图9,该图示出了一种利用一个具有矩形横截面的氧化室的本发明的实施例。该过程室是位于箱体中的管件。该矩形的氧化室可方便地制造得较大,足以含有许多过程室8。该过程室的管子可以是全部并联或串联流动的管子,或者是并联与串联结合的管子。图中只示出了一层管子,也可设置成多层管子。当气流至少以部分串联的形式流动时,在一端设置入口和出口是理想的,由此减少了管子热膨胀带来的问题。

也可使用另一种结构的换热器,在此作为一种参考,如美国专利第4029146号中公开的波纹板换热器。对波纹板换热器,或者可以将燃料管插入适宜燃料分布的氧化流空间中,或者为位于燃料流与氧化剂流之间的空间中的喷嘴提供第三组流体流。

氧化室可以是垂直的、水平的或倾斜的,而且在过程加热器含有一个固定催化床时,该室最好是垂直的。

本发明的过程加热器能够用在苯乙烯生产中,该生产过程室通过在催化剂作用下乙烷基苯-乙烯基苯(苯乙烯)的脱氢来进行的,例如一种氧化铁-氧化钾促进催化剂。例如,脱氢能够在550-680℃、大约20Kpa(3Psia)-140Kpa(20Psia)的压力下进行。将蒸汽加入乙烷基苯原料来减少碳氢化合物的局部压力(由此提高产品的平衡比率),并作为一个热接受器以减小由于吸热反应引起的温度增加。大多数催化剂需要蒸汽与碳氢化合物的摩尔比大约为7比10。对液体燃料来说,液体每小时的空间速度一般在大约0.4-0.5小时-1(hour-1)。由于产量和催化剂的稳定性,希望压力较低,但是较高的压力减少了压缩产品的成本(包括压缩设备的成本)。这是一种吸热反应,且最好完成一种近似等温的反应。温度增加时形成所不希望的副产品(包括焦碳)的比例增加,温度降低时产量也降低。这样,希望在近似等温的条件下进行脱氢过程。所认识到的提供更均匀的温度所带来的好处是在较高产出的操作下减少蒸汽的使用、增加产量和选择性、减少焦碳的形成和/或增加操作压力。尽管最佳实施例是将本发明作为一种加热器,该加热器在通过无焰燃烧加热的过程室的至少一部分中存在脱氢催化剂,但本发明能够在乙烯基苯-苯乙烯脱氢的应用中或作为一种加热器,或作为一种加热器前的加热装置。

作为一种蒸汽重整炉,本发明利用催化过程室将碳氢化合物和蒸汽转化为氢、一氧化碳和二氧化碳。这是一种高吸热反应,该反应具有有助于使来自碳氢化合物原料中的氢和一氧化碳平衡的较高温度。对通过蒸汽重整产生氢的反应来说,甲烷是最好的原料,但是也可以使用不是甲烷的碳氢化合物。分子重量越大,形成的焦碳的趋势越高。这样,当使用如石脑油那样的原料时,一般需要蒸汽与碳的比例较高。蒸汽与碳的摩尔比一般大约为3比5,空间速度一般非常高,在5000-8000小时-1(hour-1),温度一般大约为800-870℃,压力一般大约为2-2.5Mpa(300-350Psia)。较高的温度有助于氢与甲烷的平衡,并且一般是至少在加热器出口处氢的纯度在其出口不超出25°F的温度下是处于平衡状态。催化剂是镍基催化剂,并且可以含有钾以便阻止焦碳的形成。

通过蒸汽重整形成的氢产品能够通过第二次重整进一步处理,例如甲醇或氨。

由于分散燃烧使热分布均匀,本发明在蒸汽重整中的应用能够使确定的最大的反应室温度具有较高的平均温度。这样,或可以减小蒸汽的比例,或可以加强类似管壁温度的转化。

当将本发明应用于使碳氢化合物热裂解为稀烃产品过程的加热器时,能够使用775-950℃的反应温度以及0.1-0.8秒的滞留时间。反应温度与特定的碳氢化合物原料和滞留时间非常相关。轻原料,例如甲烷能够在较高的温度和较高的转化条件下加工。重原料,例如粗柴油,由于形成焦碳和其他所不希望的副产品的趋势增加,需要较低的温度。大约0.1-0.15秒的滞留时间是最好的。将稀释的蒸汽加入加热器碳氢化合物的入口来阻止焦碳的沉积,并降低碳氢化合物的部分压力。冷却可以使反应室直接与如柴油接触的方式,或者以间接进行热交换的方式进行。由于可以在更有益的水平下转换能量,最好进行间接冷却。

本发明可用于如蒸馏塔再沸腾器或真空闪蒸蒸馏给料加热器。这些操作经常包括将碳氢化合物加热到趋于形成焦碳的极限温度,并且本发明更均匀地向碳氢化合物流传热,这样降低了加热器内碳氢化合物的最高温度。此外还具有减少NOX产生的优点。

Claims (12)

1.一种过程加热器,包括:

一个氧化反应室(1),该氧化室(1)具有一个氧化剂入口(2),一个燃烧产物出口(3),以及一个位于入口(2)与出口(3)之间的流道(4);

一个能够将燃料混合物输送给氧化室(1)中的多个燃料喷嘴(6)的燃料管(5),每个喷嘴(6)将燃料管(5)和氧化室(1)内部连通起来,并且每个喷嘴(6)是沿着入口(2)和出口(3)之间的流道(4)设置的;

一个与氧化室入口(2)相通的预热器(7),该预热器(7)能够提高氧化剂的温度,使来自靠近氧化室入口(2)的燃料喷嘴(6)处的燃料与氧化剂混合物的温度高于来自靠近氧化室入口(2)的燃料喷嘴(6)的燃料与氧化剂混合的自动点火温度,其中氧化部分的传热不会使于各个喷嘴(6)附近的氧化室(1)内的混合物的温度低于各喷嘴(6)附近的氧化室(1)中所混合的混合物的自动点火温度,其特征在于加热器还包括一个与氧化反应室(1)进行热交换的吸热反应过程室(8)。

2.如权利要求1所述的过程加热器,还包括一个焦碳抑制剂喷射系统(9),该焦碳抑制剂喷射系统与燃料供给管(5)相通,其特征在于,焦碳抑制剂供给量能够在燃料管(5)操作温度下有效地抑制焦碳的形成。

3.如权利要求1所述的过程加热器,其特征在于,燃料管(5)是基本上位于氧化反应室(1)内部中央的圆管。

4.如权利要求3所述的过程加热器,其特征在于,氧化反应室(1)基本上位于过程室(8)内部中央。

5.如权利要求1所述的过程加热器,其特征在于,过程室(8)是一个用于稀烃产品的高温分解反应室。

6.如权利要求1所述的过程加热器,其特征在于,过程室有效地作为一个蒸汽甲烷重整反应室。

7.如权利要求1所述的过程加热器,其特征在于过程加热器是一个乙烷基苯脱氢加热器。

8.一种借助一氧化反应室(1)向过程反应提供热的方法,其中的氧化反应室(1)具有一个氧化剂入口(2),一个燃烧产物出口(3)以及一个位于入口(2)和出口(3)之间的流道(4),所述的方法包括下述步骤:

提供一种燃料;

以一定的量向燃料中加入焦碳抑制剂,在加热器操作温度下,该加入量可有效地抑制焦碳的形成;

将燃料混合物输送给氧化室(1)中的多个燃料喷嘴(6),每个喷嘴(6)是沿着入口(2)与出口(3)之间的流道(4)设置的;

将氧化剂预热,使氧化剂与来自靠近氧化室入口(2)的燃料喷嘴(6)的燃料的混合温度高于氧化剂与来自靠近氧化室入口(2)的燃料喷嘴(6)的燃料混合的自动点火温度,其特征在于该方法还包括以与氧化反应室(1)进行热交换的形式将来自氧化反应室(1)的热传送给吸热反应过程室(8),在氧化反应室(1)中氧化部分的传热不会使于各个燃料喷嘴(6)附近的氧化室(1)内的混合物的温度低于该各燃料喷嘴(6)附近的氧化室(1)中所混合的混合物的自动点火温度。

9.如权利要求8所述的方法,其特征在于,过程是一种蒸汽甲烷重整过程。

10.如权利要求8所述的方法,其特征在于,过程是一种用于稀烃产品的高温分解反应过程。

11.如权利要求8所述的方法,其特征在于,过程是一种乙烷基苯脱氢过程。

12.如权利要求8所述的方法,其特征在于,焦碳抑制剂的组分是从包括二氧化碳和蒸汽的组中选择的。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US6243997P | 1997-10-08 | 1997-10-08 | |

| US60/062,439 | 1997-10-08 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1274414A CN1274414A (zh) | 2000-11-22 |

| CN1163687C true CN1163687C (zh) | 2004-08-25 |

Family

ID=22042493

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB988099829A Expired - Lifetime CN1163687C (zh) | 1997-10-08 | 1998-10-08 | 无焰燃烧室过程加热器 |

Country Status (23)

| Country | Link |

|---|---|

| US (2) | US7025940B2 (zh) |

| EP (1) | EP1021682B1 (zh) |

| JP (1) | JP4602546B2 (zh) |

| KR (1) | KR100535730B1 (zh) |

| CN (1) | CN1163687C (zh) |

| AT (1) | ATE214139T1 (zh) |

| AU (1) | AU734708B2 (zh) |

| BR (1) | BR9812738A (zh) |

| CA (1) | CA2304681C (zh) |

| CZ (1) | CZ298233B6 (zh) |

| DE (1) | DE69804124T2 (zh) |

| DK (1) | DK1021682T3 (zh) |

| EA (1) | EA003626B1 (zh) |

| ES (1) | ES2174498T3 (zh) |

| HU (1) | HUP0003928A3 (zh) |

| ID (1) | ID24367A (zh) |

| NO (1) | NO318613B1 (zh) |

| NZ (1) | NZ503462A (zh) |

| PL (1) | PL191124B1 (zh) |

| PT (1) | PT1021682E (zh) |

| TR (1) | TR200000915T2 (zh) |

| UA (1) | UA50853C2 (zh) |

| WO (1) | WO1999018392A1 (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101918761B (zh) * | 2007-07-20 | 2012-06-27 | 国际壳牌研究有限公司 | 无焰燃烧加热器 |

Families Citing this family (92)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6821501B2 (en) | 2001-03-05 | 2004-11-23 | Shell Oil Company | Integrated flameless distributed combustion/steam reforming membrane reactor for hydrogen production and use thereof in zero emissions hybrid power system |

| WO2002070402A2 (en) * | 2001-03-05 | 2002-09-12 | Shell Internationale Research Maatschappij B.V. | Apparatus and process for the production of hydrogen |

| JP2005501711A (ja) * | 2001-06-27 | 2005-01-20 | エヌユー エレメント, インコーポレイテッド | 流体処理デバイス用モジュラーマイクロリアクタアーキテクチャおよび方法 |

| US7244868B2 (en) | 2002-06-25 | 2007-07-17 | Shell Oil Company | Process for the dehydrogenation of an unsaturated hydrocarbon |

| FR2842892B1 (fr) * | 2002-07-24 | 2005-03-18 | Centre Nat Rech Scient | Installation et procede pour la production de froid par un systeme a sorption renversable |

| JP4782423B2 (ja) * | 2002-09-05 | 2011-09-28 | シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ | 高純度水素の製造装置及び方法 |

| US6783206B2 (en) | 2002-11-15 | 2004-08-31 | Hewlett-Packard Development Company, L.P. | Vacuum platen assembly for fluid-ejection device with anti-clog vacuum hole sidewall profiles |

| US20040185398A1 (en) * | 2002-12-20 | 2004-09-23 | Fina Technology, Inc. | Method for reducing the formation of nitrogen oxides in steam generation |

| NL1023570C2 (nl) * | 2003-05-30 | 2004-12-01 | Nederlandse Gasunie Nv | Homogene oxidatie. |

| ITBO20040296A1 (it) * | 2004-05-11 | 2004-08-11 | Itea Spa | Combustori ad alta efficienza e impatto ambientale ridotto, e procedimenti per la produzione di energia elettrica da esso derivabili |

| US7425127B2 (en) | 2004-06-10 | 2008-09-16 | Georgia Tech Research Corporation | Stagnation point reverse flow combustor |

| US7168949B2 (en) | 2004-06-10 | 2007-01-30 | Georgia Tech Research Center | Stagnation point reverse flow combustor for a combustion system |

| US7293983B2 (en) * | 2005-03-01 | 2007-11-13 | Fina Technology, Inc. | Heating hydrocarbon process flow using flameless oxidation burners |

| EP1856444B1 (en) * | 2005-03-10 | 2012-10-10 | Shell Oil Company | Method of starting up a direct heating system for the flameless combustion of fuel and direct heating of a process fluid |

| KR101228392B1 (ko) * | 2005-03-10 | 2013-02-01 | 쉘 인터내셔날 리써취 마트샤피지 비.브이. | 연료의 연소 및 공정 유체의 가열을 위한 다중튜브형 열전달 시스템 및 그 용도 |

| JP2008532747A (ja) * | 2005-03-10 | 2008-08-21 | シエル・インターナシヨネイル・リサーチ・マーチヤツピイ・ベー・ウイ | 燃料の燃焼とプロセス流体の加熱のための伝熱システム及びその使用方法 |

| US20060246388A1 (en) * | 2005-04-29 | 2006-11-02 | Hauck Manufacturing Company | Reduced NOx method of combustion |

| JP2007091584A (ja) * | 2005-09-27 | 2007-04-12 | Samsung Sdi Co Ltd | 燃料改質装置 |

| ES2695300T3 (es) * | 2005-10-21 | 2019-01-03 | Calix Ltd | Compuesto de material Mg(OH)2.CaCO3 y procedimiento de fabricación del mismo |

| US20080093125A1 (en) * | 2006-03-27 | 2008-04-24 | Potter Drilling, Llc | Method and System for Forming a Non-Circular Borehole |

| EP2004319B8 (en) | 2006-03-31 | 2015-07-22 | Calix Ltd | System and method for the calcination of minerals |

| US8490581B2 (en) * | 2006-06-15 | 2013-07-23 | Exxonmobil Research And Engineering Company | Advanced fired heater unit for use in refinery and petro-chemical applications |

| AU2007325180B2 (en) * | 2006-11-30 | 2011-06-23 | Shell Internationale Research Maatschappij B.V. | Systems and processes for producing hydrogen and carbon dioxide |

| FR2913097B1 (fr) * | 2007-02-26 | 2009-04-24 | Inst Francais Du Petrole | Bruleur poreux a hydrogene sans premelange |

| CA2684771A1 (en) | 2007-04-05 | 2008-10-16 | Worcester Polytechnic Institute | Composite structures with porous anodic oxide layers and methods of fabrication |

| WO2009014969A2 (en) * | 2007-07-20 | 2009-01-29 | Shell Oil Company | A flameless combustion heater |

| KR20100061445A (ko) * | 2007-07-20 | 2010-06-07 | 셀 인터나쵸나아레 레사아치 마아츠샤피 비이부이 | 무화염 연소 히터 |

| US8671658B2 (en) | 2007-10-23 | 2014-03-18 | Ener-Core Power, Inc. | Oxidizing fuel |

| US20090136406A1 (en) * | 2007-11-27 | 2009-05-28 | John Zink Company, L.L.C | Flameless thermal oxidation method |

| US20090133854A1 (en) * | 2007-11-27 | 2009-05-28 | Bruce Carlyle Johnson | Flameless thermal oxidation apparatus and methods |

| ITMI20072290A1 (it) * | 2007-12-06 | 2009-06-07 | Itea Spa | Processo di combustione |

| US9625147B2 (en) * | 2008-02-01 | 2017-04-18 | Ihi Corporation | Combustion heater |

| JP2009186023A (ja) * | 2008-02-01 | 2009-08-20 | Ihi Corp | 燃焼加熱器 |

| WO2009126601A1 (en) * | 2008-04-09 | 2009-10-15 | Shell Oil Company | A method of improving a dehydrogenation process |

| US8084660B2 (en) * | 2008-04-18 | 2011-12-27 | Fina Technology, Inc | Use of direct heating device with a reheater in a dehydrogenation unit |

| AU2009302296A1 (en) * | 2008-10-08 | 2010-04-15 | Potter Drilling, Inc. | Methods and apparatus for wellbore enhancement |

| US8701413B2 (en) | 2008-12-08 | 2014-04-22 | Ener-Core Power, Inc. | Oxidizing fuel in multiple operating modes |

| US20100275611A1 (en) * | 2009-05-01 | 2010-11-04 | Edan Prabhu | Distributing Fuel Flow in a Reaction Chamber |

| US8652239B2 (en) | 2010-05-03 | 2014-02-18 | Worcester Polytechnic Institute | High permeance sulfur tolerant Pd/Cu alloy membranes |

| US8992765B2 (en) | 2011-09-23 | 2015-03-31 | Uop Llc | Process for converting a hydrocarbon feed and apparatus relating thereto |

| US9273606B2 (en) | 2011-11-04 | 2016-03-01 | Ener-Core Power, Inc. | Controls for multi-combustor turbine |

| US9279364B2 (en) | 2011-11-04 | 2016-03-08 | Ener-Core Power, Inc. | Multi-combustor turbine |

| AU2013207783B2 (en) | 2012-01-13 | 2017-07-13 | Lummus Technology Llc | Process for providing C2 hydrocarbons via oxidative coupling of methane and for separating hydrocarbon compounds |

| US9534780B2 (en) | 2012-03-09 | 2017-01-03 | Ener-Core Power, Inc. | Hybrid gradual oxidation |

| US9567903B2 (en) | 2012-03-09 | 2017-02-14 | Ener-Core Power, Inc. | Gradual oxidation with heat transfer |

| US9353946B2 (en) | 2012-03-09 | 2016-05-31 | Ener-Core Power, Inc. | Gradual oxidation with heat transfer |

| US8926917B2 (en) | 2012-03-09 | 2015-01-06 | Ener-Core Power, Inc. | Gradual oxidation with adiabatic temperature above flameout temperature |

| US9267432B2 (en) | 2012-03-09 | 2016-02-23 | Ener-Core Power, Inc. | Staged gradual oxidation |

| US9328660B2 (en) | 2012-03-09 | 2016-05-03 | Ener-Core Power, Inc. | Gradual oxidation and multiple flow paths |

| US9328916B2 (en) | 2012-03-09 | 2016-05-03 | Ener-Core Power, Inc. | Gradual oxidation with heat control |

| EP2823228A4 (en) * | 2012-03-09 | 2015-10-28 | Ener Core Power Inc | STEP-BY-STEP OXIDATION WITH HEAT TRANSFER |

| US9359947B2 (en) | 2012-03-09 | 2016-06-07 | Ener-Core Power, Inc. | Gradual oxidation with heat control |

| US9273608B2 (en) | 2012-03-09 | 2016-03-01 | Ener-Core Power, Inc. | Gradual oxidation and autoignition temperature controls |

| US9017618B2 (en) | 2012-03-09 | 2015-04-28 | Ener-Core Power, Inc. | Gradual oxidation with heat exchange media |

| US9381484B2 (en) | 2012-03-09 | 2016-07-05 | Ener-Core Power, Inc. | Gradual oxidation with adiabatic temperature above flameout temperature |

| US9371993B2 (en) | 2012-03-09 | 2016-06-21 | Ener-Core Power, Inc. | Gradual oxidation below flameout temperature |

| US9347664B2 (en) | 2012-03-09 | 2016-05-24 | Ener-Core Power, Inc. | Gradual oxidation with heat control |

| US9206980B2 (en) | 2012-03-09 | 2015-12-08 | Ener-Core Power, Inc. | Gradual oxidation and autoignition temperature controls |

| US8980193B2 (en) | 2012-03-09 | 2015-03-17 | Ener-Core Power, Inc. | Gradual oxidation and multiple flow paths |

| US8980192B2 (en) | 2012-03-09 | 2015-03-17 | Ener-Core Power, Inc. | Gradual oxidation below flameout temperature |

| US9359948B2 (en) | 2012-03-09 | 2016-06-07 | Ener-Core Power, Inc. | Gradual oxidation with heat control |

| US20130236839A1 (en) * | 2012-03-09 | 2013-09-12 | Flexenergy, Inc. | Gradual oxidation with heat control |

| US9194584B2 (en) | 2012-03-09 | 2015-11-24 | Ener-Core Power, Inc. | Gradual oxidation with gradual oxidizer warmer |

| US9234660B2 (en) | 2012-03-09 | 2016-01-12 | Ener-Core Power, Inc. | Gradual oxidation with heat transfer |

| US9726374B2 (en) | 2012-03-09 | 2017-08-08 | Ener-Core Power, Inc. | Gradual oxidation with flue gas |

| AU2013266250B2 (en) | 2012-05-24 | 2017-07-06 | Lummus Technology Llc | Oxidative coupling of methane systems and methods |

| JP2013249605A (ja) * | 2012-05-31 | 2013-12-12 | Ihi Corp | ガスハイドレート回収装置 |

| US8801904B2 (en) | 2012-07-03 | 2014-08-12 | Aemerge, LLC | Chain drag system for treatment of carbaneous waste feedstock and method for the use thereof |

| US9969660B2 (en) | 2012-07-09 | 2018-05-15 | Siluria Technologies, Inc. | Natural gas processing and systems |

| CA2893948C (en) | 2012-12-07 | 2022-12-06 | Siluria Technologies, Inc. | Integrated processes and systems for conversion of methane to ethylene and conversion of ethylene to higher hydrocarbon products |

| US9476589B2 (en) * | 2013-03-13 | 2016-10-25 | Fives North American Combustion, Inc. | Diffuse combustion method and apparatus |

| RU2538754C1 (ru) * | 2013-11-18 | 2015-01-10 | Государственное унитарное предприятие "Институт нефтехимпереработки Республики Башкортостан" (ГУП "ИНХП РБ") | Трубчатая печь беспламенного горения |

| US10047020B2 (en) | 2013-11-27 | 2018-08-14 | Siluria Technologies, Inc. | Reactors and systems for oxidative coupling of methane |

| CN110655437B (zh) | 2014-01-08 | 2022-09-09 | 鲁玛斯技术有限责任公司 | 乙烯成液体的系统和方法 |

| EP3097068A4 (en) | 2014-01-09 | 2017-08-16 | Siluria Technologies, Inc. | Oxidative coupling of methane implementations for olefin production |

| US10377682B2 (en) | 2014-01-09 | 2019-08-13 | Siluria Technologies, Inc. | Reactors and systems for oxidative coupling of methane |

| EP2952809A1 (en) * | 2014-06-06 | 2015-12-09 | Alstom Technology Ltd | Steam generator |

| CN104132344B (zh) * | 2014-08-06 | 2016-06-29 | 北京大学 | 一种极低氮氧化物排放的燃气无焰燃烧装置及燃烧方法 |

| EP2998018A1 (de) * | 2014-09-17 | 2016-03-23 | Linde Aktiengesellschaft | Verfahren und Anlage zur Alkandehydrierung |

| US9334204B1 (en) | 2015-03-17 | 2016-05-10 | Siluria Technologies, Inc. | Efficient oxidative coupling of methane processes and systems |

| US10793490B2 (en) | 2015-03-17 | 2020-10-06 | Lummus Technology Llc | Oxidative coupling of methane methods and systems |

| US20160289143A1 (en) | 2015-04-01 | 2016-10-06 | Siluria Technologies, Inc. | Advanced oxidative coupling of methane |

| US9328297B1 (en) | 2015-06-16 | 2016-05-03 | Siluria Technologies, Inc. | Ethylene-to-liquids systems and methods |

| EP3786138A1 (en) | 2015-10-16 | 2021-03-03 | Lummus Technology LLC | Oxidative coupling of methane |

| CA3019396A1 (en) | 2016-04-13 | 2017-10-19 | Siluria Technologies, Inc. | Oxidative coupling of methane for olefin production |

| FR3053767B1 (fr) * | 2016-07-08 | 2019-07-05 | L'air Liquide, Societe Anonyme Pour L'etude Et L'exploitation Des Procedes Georges Claude | Procede de prechauffage d'un fluide en amont d'un four |

| EP3554672A4 (en) | 2016-12-19 | 2020-08-12 | Siluria Technologies, Inc. | PROCEDURES AND SYSTEMS FOR CHEMICAL DEPOSITION |

| EP3630707B1 (en) | 2017-05-23 | 2023-09-06 | Lummus Technology LLC | Integration of oxidative coupling of methane processes |

| US10836689B2 (en) | 2017-07-07 | 2020-11-17 | Lummus Technology Llc | Systems and methods for the oxidative coupling of methane |

| GB2572623B (en) | 2018-04-05 | 2020-07-29 | Intelligent Power Generation Ltd | A multi fuel flame-less combustor |

| EP4127562A1 (en) | 2020-03-31 | 2023-02-08 | Technip Energies France SAS | Flameless combustion burner for an endothermic reaction process |

| WO2021244840A1 (en) * | 2020-06-02 | 2021-12-09 | Haldor Topsøe A/S | Reactor with multiple burner management system |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| USRE26990E (en) * | 1964-08-11 | 1970-11-24 | Process and apparatus for reforming hydrocarbons | |

| US4029146A (en) | 1974-04-01 | 1977-06-14 | John Zink Company | Corrugated sheet heat exchanger |

| US4104018A (en) | 1976-11-26 | 1978-08-01 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Combuster |

| US5181990A (en) | 1986-01-16 | 1993-01-26 | Babcock-Hitachi Kabushiki Kaisha | Pyrolysis furnace for olefin production |

| US4692306A (en) * | 1986-03-24 | 1987-09-08 | Kinetics Technology International Corporation | Catalytic reaction apparatus |

| US5059404A (en) | 1989-02-14 | 1991-10-22 | Manufacturing And Technology Conversion International, Inc. | Indirectly heated thermochemical reactor apparatus and processes |

| ZA911838B (en) * | 1990-04-03 | 1991-12-24 | Standard Oil Co Ohio | Endothermic reaction apparatus |

| US6153152A (en) * | 1990-04-03 | 2000-11-28 | The Standard Oil Company | Endothermic reaction apparatus and method |

| EP0463218B1 (de) * | 1990-06-29 | 1994-11-23 | Joachim Dr.-Ing. Wünning | Verfahren und Vorrichtung zum Verbrennen von Brennstoff in einem Verbrennungsraum |

| US5427655A (en) | 1990-11-29 | 1995-06-27 | Stone & Webster Engineering Corp. | High capacity rapid quench boiler |

| US5128023A (en) | 1991-03-27 | 1992-07-07 | Betz Laboratories, Inc. | Method for inhibiting coke formation and deposiiton during pyrolytic hydrocarbon processing |

| US5536488A (en) | 1991-07-01 | 1996-07-16 | Manufacturing And Technology Conversion | Indirectly heated thermochemical reactor processes |

| US5426655A (en) * | 1991-07-16 | 1995-06-20 | International Business Machines Corporation | Method and apparatus for magnetic recording of data |

| FR2683543B1 (fr) | 1991-11-08 | 1994-02-11 | Inst Francais Du Petrole | Procede de pyrolyse thermique d'hydrocarbures utilisant un four electrique. |

| US5255742A (en) | 1992-06-12 | 1993-10-26 | Shell Oil Company | Heat injection process |

| JPH07503993A (ja) | 1992-12-18 | 1995-04-27 | アモコ・コーポレーション | コーキングの少ない熱分解方法 |

| US5567305A (en) | 1993-08-06 | 1996-10-22 | Jo; Hong K. | Method for retarding corrosion and coke formation and deposition during pyrolytic hydrocarbon processing |

| US5523502A (en) | 1993-11-10 | 1996-06-04 | Stone & Webster Engineering Corp. | Flexible light olefins production |

| FR2715583B1 (fr) | 1994-02-02 | 1996-04-05 | Inst Francais Du Petrole | Dispositif pour la mise en Óoeuvre de réactions chimiques nécessitant au moins au démarrage un apport de calories. |

| US5424095A (en) | 1994-03-07 | 1995-06-13 | Eniricerche S.P.A. | Ceramic vapor deposited coating using a steam-containing carrier gas and non-alkoxy silane precursors |

| US5463159A (en) | 1994-03-22 | 1995-10-31 | Phillips Petroleum Company | Thermal cracking process |

| US5559510A (en) | 1995-04-12 | 1996-09-24 | Northrop Grumman Corporation | Aircraft landing site indication and light |

| US5600051A (en) | 1995-05-19 | 1997-02-04 | Corning Incorporated | Enhancing olefin yield from cracking |

-

1998

- 1998-10-08 ID IDW20000645A patent/ID24367A/id unknown

- 1998-10-08 PL PL339763A patent/PL191124B1/pl unknown

- 1998-10-08 AT AT98951522T patent/ATE214139T1/de not_active IP Right Cessation

- 1998-10-08 AU AU97502/98A patent/AU734708B2/en not_active Ceased

- 1998-10-08 DE DE69804124T patent/DE69804124T2/de not_active Expired - Lifetime

- 1998-10-08 WO PCT/EP1998/006522 patent/WO1999018392A1/en active IP Right Grant

- 1998-10-08 JP JP2000515144A patent/JP4602546B2/ja not_active Expired - Lifetime

- 1998-10-08 EA EA200000397A patent/EA003626B1/ru not_active IP Right Cessation

- 1998-10-08 EP EP98951522A patent/EP1021682B1/en not_active Expired - Lifetime

- 1998-10-08 CZ CZ20001255A patent/CZ298233B6/cs not_active IP Right Cessation

- 1998-10-08 HU HU0003928A patent/HUP0003928A3/hu unknown

- 1998-10-08 CA CA002304681A patent/CA2304681C/en not_active Expired - Lifetime

- 1998-10-08 PT PT98951522T patent/PT1021682E/pt unknown

- 1998-10-08 CN CNB988099829A patent/CN1163687C/zh not_active Expired - Lifetime

- 1998-10-08 UA UA2000052618A patent/UA50853C2/uk unknown

- 1998-10-08 US US09/168,770 patent/US7025940B2/en not_active Expired - Lifetime

- 1998-10-08 NZ NZ503462A patent/NZ503462A/en unknown

- 1998-10-08 ES ES98951522T patent/ES2174498T3/es not_active Expired - Lifetime

- 1998-10-08 DK DK98951522T patent/DK1021682T3/da active

- 1998-10-08 BR BR9812738-1A patent/BR9812738A/pt active IP Right Grant

- 1998-10-08 TR TR2000/00915T patent/TR200000915T2/xx unknown

- 1998-10-08 KR KR10-2000-7003806A patent/KR100535730B1/ko not_active IP Right Cessation

-

2000

- 2000-04-07 NO NO20001821A patent/NO318613B1/no unknown

-

2003

- 2003-04-01 US US10/404,845 patent/US7108730B2/en not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101918761B (zh) * | 2007-07-20 | 2012-06-27 | 国际壳牌研究有限公司 | 无焰燃烧加热器 |

Also Published As

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1163687C (zh) | 无焰燃烧室过程加热器 | |

| CN101142016B (zh) | 用于提供燃料和氧化剂的均匀混合物的装置和方法 | |

| US7976594B2 (en) | Method and system for vaporization of liquid fuels | |

| JP3075757B2 (ja) | 吸熱反応装置 | |

| US5476375A (en) | Staged combustion in a porous-matrix surface combustor to promote ultra-low NOx Emissions | |

| CN1318798C (zh) | 燃料转化器燃烧方法 | |

| US6685893B2 (en) | Pyrolysis heater | |

| JPS5929632B2 (ja) | 炭化水素の加熱方法と燃焼式管状ヒ−タ | |

| US3914090A (en) | Method and furnace apparatus | |

| JPH06219705A (ja) | 燃料改質装置 | |

| CN101346176B (zh) | 甲烷转化为更高级烃 | |

| US3469946A (en) | Apparatus for high-temperature conversions | |

| RU2134154C1 (ru) | Аппарат для проведения эндотермической реакции | |

| CN117965192A (zh) | 裂解方法 | |

| CN1051145C (zh) | 吸热反应装置 | |

| EP4127562A1 (en) | Flameless combustion burner for an endothermic reaction process | |

| MXPA00003152A (en) | Flameless combustor process heater | |

| RU2148217C1 (ru) | Котел для работы на газовом топливе | |

| SA93140127B1 (ar) | عملية تفاعل ماص للحرارة |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CX01 | Expiry of patent term |

Granted publication date: 20040825 |

|

| CX01 | Expiry of patent term |