-

HINTERGRUND DER ERFINDUNG

-

Gebiet der Erfindung

-

Die vorliegende Erfindung betrifft optische Inspektionssysteme und -verfahren.

-

Bei Inspektionsobjekten kann es sich allgemein um jede Art von Objekten handeln, und insbesondere Halbleiterwafer. In Halbleiterwaferprozessen betrifft die Erfindung die sogenannte Makrodefektinspektion.

-

Kurze Beschreibung des Standes der Technik

-

Halbleiterschaltkreise werden durch Ausbilden von Mikrostrukturen auf einem flachen Halbleiterwafersubstrat mittels lithografischer Verfahren hergestellt. Ein Wafersubstrat kann einen Durchmesser von etwa 300 mm haben, wobei mehrere hundert Schaltkreise in einzelnen Dies angeordnet sind, die in der Regel Durchmesser in der Größenordnung von einigen Millimetern bis einigen zehn Millimetern aufweisen, wobei die Strukturen der Halbleiterschaltkreise Abmessungen unter 0,1 μm aufweisen können. Es ist wünschenswert, Defekte in den hergestellten Strukturen und Unzulänglichkeiten eines Fertigungsprozesses schon in einer frühen Phase der Halbleiterproduktion zu erkennen. Für die Inspektion von Halbleitersubstraten sind verschiedene Techniken bekannt.

-

1 ist eine schematische Darstellung eines Mikrodefektinspektionssystems, das darauf abzielt, Unzulänglichkeiten in den feinsten Strukturen mit Abmessungen von 0,1 μm und darunter zu detektieren. 1 verdeutlicht schematisch einen Wafer 1 mit einer Anordnung rechteckiger Dies 3, die auf seiner Oberfläche ausgebildet sind. Der Wafer 1 ist auf einem Wafertisch 5 montiert, der dafür konfiguriert ist, den Wafer relativ zur Objektivlinse 7 eines Mikroskops 9 zu translatieren und zu rotieren. Das Mikroskop enthält einen Bildsensor 11, eine Lichtquelle 13 und einen Strahlteiler 15. Ein Teil eines durch die Lichtquelle erzeugten Messlichtstrahls 17 wird von dem Strahlteiler 15 reflektiert, durchquert die Objektivlinse 7 und wird durch die Objektivlinse fokussiert, um einen kleinen Abschnitt der Oberfläche des Wafers 1 zu beleuchten. Dieser beleuchtete Abschnitt des Wafers wird weiter auf den Bildsensor 11 abgebildet, dergestalt, dass ein vergrößertes mikroskopisches Bild des kleinen Abschnitts der Oberfläche des Wafers detektiert werden kann. Der Vergleich des detektierten Bildes mit einem erwünschten Bild dieses kleinen Abschnitts erlaubt letztendlich das Detektieren eines Defekts oder einer Unzulänglichkeit einer hergestellten Struktur auf dem Wafer. Durch Translation des Wafers relativ zu der Optik ist es möglich, Bilder von anderen Abschnitten der Waferoberfläche zu detektieren. Mikrodefektinspektionsverfahren, wie zum Beispiel dasjenige, das oben mit Bezug auf 1 veranschaulicht wurde, haben den Vorteil, Defekte und Unzulänglichkeiten in sehr kleinen Strukturen des hergestellten Halbleiters zu detektieren, aber sie haben den Nachteil eines geringen Durchsatzes, da es recht lange dauert, Bilder von allen Abschnitten der Waferoberfläche zu erhalten. Zu anderen bekannten Mikrodefektinspektionsverfahren gehören Laserscanverfahren und elektronenmikroskopische Verfahren.

-

2 veranschaulicht ein Makrodefektinspektionssystem, bei dem ein größerer Abschnitt, der mehrere Dies 3 auf einer Oberfläche eines Wafers 1 enthält, oder die gesamte Waferoberfläche auf einem Bildsensor 11 abgebildet wird. Da eine Größe verfügbarer Bildsensoren in der Regel kleiner als eine Größe der abgebildeten Fläche auf dem Wafer ist, ist eine Bildgabeoptik, die schematisch bei 19 angedeutet ist, in der Regel eine Verkleinerungsoptik. Eine Dunkelfeldlichtquelle 21 ist vorhanden, um einen Dunkelfeldbeleuchtungsstrahl 22 zu erzeugen, der unter einem spitzen Winkel auf die Waferoberfläche gerichtet wird, dergestalt, dass ein wesentlicher Teil des einfallenden Dunkelfeldbeleuchtungslichtstrahls von der Waferoberfläche spiegelreflektiert wird, um in einer Strahlfalle 23 absorbiert zu werden. Defekte auf der Waferoberfläche, wie zum Beispiel kleine Partikel oder Kratzer, zerstreuen einfallendes Dunkelfeldbeleuchtungslicht dergestalt, dass es durch die Bildgabeoptik 19 gesammelt wird und durch den Bildsensor 11 detektiert werden kann. Alternativ oder zusätzlich dazu kann eine Hellfeldlichtquelle 25 vorhanden sein, um einen Hellfeldbeleuchtungslichtstrahl 26 zu erzeugen, der so auf die Waferoberfläche auftrifft, dass ein wesentlicher Teil des Hellfeldbeleuchtungslichtstrahls 26, der von der Waferoberfläche reflektiert wird, auch durch die Bildgabeoptik 19 gesammelt und durch den Bildsensor 11 detektiert wird. Makrodefektinspektionsverfahren, wie sie oben mit Bezug auf 2 veranschaulicht wurden, haben den Vorteil eines hohen Durchsatzes, da ein Bild eines relativ großen Abschnitts der Waferoberfläche in kurzer Zeit erhalten werden kann, aber sie haben den Nachteil, dass kleine Defekte auf dem Wafer aufgrund der begrenzten Auflösung verfügbarer Bildsensoren nicht detektiert werden können. Trotzdem sind Makrodefektinspektionsverfahren in der Lage, eine große Anzahl möglicher Defekte und Unzulänglichkeiten zu detektieren, die während der Halbleiterwaferproduktion eintreten.

-

Darum ist es wünschenswert, über optische Makrodefektinspektionssysteme und -verfahren zu verfügen, die einen hohen Durchsatz und eine hohe Abbildungsqualität ermöglichen.

-

KURZDARSTELLUNG DER ERFINDUNG

-

Die vorliegende Erfindung ist vor dem Hintergrund der oben beschriebenen Probleme entstanden.

-

Es ist eine Aufgabe der vorliegenden Erfindung, ein System und ein Verfahren zur optischen Inspektion bereitzustellen, die einen hohen Durchsatz und eine hohe Abbildungsqualität ermöglichen.

-

Ausführungsformen der vorliegenden Erfindung stellen Inspektionssysteme und -verfahren bereit, die einen hohen Durchsatz und eine hohe Abbildungsqualität ermöglichen.

-

Bestimmte Ausführungsformen der Erfindung stellen Makrodefektinspektionssysteme und -verfahren für die optische Inspektion von strukturierten und unstrukturierten Wafern bereit.

-

Ausführungsformen der vorliegenden Erfindung stellen ein Inspektionssystem bereit, das eine Optik und einen Bilddetektor mit einem strahlungsempfindlichen Substrat, der in einer Region einer Bildebene der Optik angeordnet ist, umfasst, wobei die Optik und der Bilddetektor so konfiguriert sind, dass ein relativ großes Objektfeld auf dem strahlungsempfindlichen Substrat abgebildet wird, wobei ein Durchmesser eines auf dem strahlungsempfindlichen Substrat abgebildeten Objektfeldes größer als das 0,6-fache des Waferdurchmessers ist, wobei der Waferdurchmesser 300 mm oder mehr, wie zum Beispiel 400 mm, betragen kann. In anderen Ausführungsformen der vorliegenden Erfindung kann der Durchmesser des Objektfeldes größer als das 0,7- oder 0,8-fache des Waferdurchmessers sein oder einem vollständigen Waferdurchmesser entsprechen.

-

Gemäß anderen Ausführungsformen kann der Durchmesser des Objektfeldes größer als 200 mm, größer als 250 mm oder größer als 300 mm sein, während eine Gesamterstreckung eines Abbildungsstrahlenganges von der Objektebene zu der Bildebene weniger als 1500 mm, weniger als 1300 mm, weniger als 1100 mm oder weniger als 900 mm beträgt. Gemäß anderen Ausführungsformen kann die Gesamterstreckung des Abbildungsstrahlenganges von der Objektebene zu der Bildebene, geteilt durch den Objektfelddurchmesser, weniger als 6,0, insbesondere weniger als 5,0, und gemäß anderen beispielhaften Ausführungsformen weniger als 4,0 betragen.

-

Mit einer solchen Konfiguration ist es möglich, unter Verwendung einer Optik, die eine vergleichsweise kurze Längserstreckung entlang ihrer optischen Achse aufweist, ein Bild eines großen Abschnitts der Waferoberfläche oder der kompletten Waferoberfläche zu erhalten. Es ist dann möglich, die notwendige Optik des Inspektionssystems in einem relativ kleinen Volumen unterzubringen, so dass das System problemlos in die vorhandene Produktionsstrecke einer Halbleiterproduktionsstätte integriert werden kann.

-

Gemäß Ausführungsformen der Erfindung ist die Bildgabe von dem Wafer zu dem Detektor eine verkleinernde oder reduzierende Bildgabe mit einer Vergrößerung von weniger als 1,0.

-

In speziellen Ausführungsformen ist die Vergrößerung kleiner als 0,25 oder kleiner als 0,20.

-

Gemäß einigen Ausführungsformen des Inspektionssystems umfasst das System eine Hellfeldlichtquelle, und die Optik umfasst eine Objektivlinse und einen Strahlteiler, der dafür ausgelegt ist, sowohl einen Abbildungsstrahlengang als auch einen Hellfeldbeleuchtungsstrahlengang bereitzustellen. Für diesen Zweck sind die Komponenten dergestalt angeordnet, dass die Objektebene, die Objektivlinse, der Strahlteiler und das strahlungsempfindliche Substrat in dieser Reihenfolge in dem Abbildungsstrahlengang angeordnet sind, und der Strahlteiler, die Objektivlinse und die Objektebene sind in dieser Reihenfolge in dem Hellfeldbeleuchtungsstrahlengang angeordnet.

-

Mit einer solchen Anordnung ist es möglich, die Hellfeldbeleuchtungsoptik oder die Bildgabeoptik zu integrieren, ohne – im Vergleich zu herkömmlichen Anordnungen, bei denen eine Großfeldbildgabe mit einer Hellfeldbeleuchtung integriert ist (wie es zum Beispiel in 2 gezeigt ist) – das durch das System beanspruchte Gesamtvolumen signifikant zu vergrößern. Im Sinne der vorliegenden Anmeldung bezeichnet der Begriff „Hellfeldbeleuchtung” eine Konfiguration, bei der ein Beleuchtungslichtstrahl, der auf die flache Substratoberfläche auftrifft und an der Oberfläche in einem Winkel von weniger als 20° relativ zu seiner Spiegelreflexionsrichtung gestreut wird, durch die Bildgabeoptik gesammelt werden kann. Andererseits bezeichnet der Begriff „Dunkelfeldbeleuchtung” im Sinne der vorliegenden Anmeldung eine Konfiguration, bei der einfallende Beleuchtungslichtstrahlen um mehr als 30° relativ zu ihren Spiegelreflexionsrichtungen gestreut werden müssen, um durch die Bildgabeoptik gesammelt zu werden.

-

Gemäß Ausführungsformen der Erfindung umfasst das Inspektionssystem eine Bildgabeoptik zum Abbilden des Objektfeldes auf das strahlungsempfindliche Substrat des Bilddetektors, wobei die Bildgabeoptik aus einer Objektivlinse mit positiver optischer Wirkung, einer ersten Linsengruppe mit negativer optischer Wirkung und einer zweiten Linsengruppe mit positiver optischer Wirkung besteht, wobei die Objektivlinse, die erste Linsengruppe und die zweite Linsengruppe in dieser Reihenfolge entlang einer gemeinsamen optischen Achse angeordnet sind, und wobei eine Pupillenebene des Abbildungsstrahlenganges zwischen der ersten und der zweiten Linsengruppe angeordnet ist.

-

Gemäß einer Ausführungsform der vorliegenden Erfindung ist die Objektivlinse ein einzelnes unzementiertes Linsenelement mit zwei Linsenoberflächen, wobei jene Oberfläche mit der größeren Oberflächenkrümmung die folgende Beziehung erfüllt: der freie Durchmesser der Linse, geteilt durch den Krümmungsradius der Oberfläche mit der größeren Krümmung, ist größer als 0,5, größer als 0,7 oder größer als 0,9. Eine solche Objektivlinse hat eine hohe optische Wirkung. Herkömmliche Bildgabeanwendungen, die eine hohe Abbildungsqualität erfordern, verwenden Objektivlinsen, die zwei oder mehr Linsenelemente und/oder zementierte Linsenelemente umfassen, um chromatische und sphärische Fehler zu reduzieren, die durch die hohe optische Wirkung der Linse hervorgerufen werden. Gemäß dieser Ausführungsform der Erfindung erzeugt das unzementierte Linsenelement mit großem Durchmesser und hoher Wirkung einen relativ großen chromatischen Fehler und einen relativ großen sphärischen Fehler, die durch die erste Linsengruppe kompensiert werden. Mit einer solchen Konfiguration kann eine hohe Abbildungsqualität aufrecht erhalten werden, während eine einfache Konfiguration der Objektivlinse ermöglicht wird. Speziell bei Anwendungen, wo der Objektivfelddurchmesser groß ist, wie zum Beispiel 300 mm und mehr, und wo der Durchmesser der Objektivlinse etwas größer sein muss als der Durchmesser des Objektfeldes, kann ein zementiertes Linsenelement dieser Größe sehr teuer sein. Dank der Kompensation des chromatischen Fehlers und/oder sphärischen Fehlers, die durch eine Objektivlinse verursacht werden, kann ein leichtes und kostengünstiges einzelnes Linsenelement als die Objektivlinse verwendet werden.

-

Gemäß einer beispielhaften Ausführungsform der vorliegenden Erfindung hat das einzelne unzementierte Linsenelement eine sphärische Linsenoberfläche und – gemäß einer konkreten Ausführungsform – eine sphärische Oberfläche und eine flache Oberfläche (mit einem unendlichen Krümmungsradius). Gemäß einer konkreten Ausführungsform der vorliegenden Erfindung ist die gekrümmte Oberfläche des einzelnen Linsenelements in Richtung des Objekts ausgerichtet, während die flache Oberfläche in Richtung des Bilddetektors ausgerichtet ist.

-

Gemäß einer Ausführungsform der Erfindung umfasst das Inspektionssystem einen Objektträger zum Montieren eines Objekts mit einer vorgegebenen Umfangsform, einen Bilddetektor und eine Optik zum Abbilden des Objekts einschließlich seines Umfangs auf ein strahlungsempfindliches Substrat des Bilddetektors. Das Inspektionssystem umfasst des Weiteren eine Hellfeldlichtquelle zum Aussenden eines Hellfeldbeleuchtungslichtstrahls, der so auf das Objekt auftrifft, dass der Umfang des Objekts Hellfeldbeleuchtungslicht empfängt. Die Optik umfasst eine Objektivlinse, eine erste, eine zweite und eine dritte Linsengruppe und eine Feldapertur. Die folgenden Elemente sind in dem Abbildungsstrahlengang in dieser Reihenfolge angeordnet: die Objektebene, die Objektivlinse, die zweite Linsengruppe und das strahlungsempfindliche Substrat des Bilddetektors. Ein Objektfeld, das auf das strahlungsempfindliche Substrat abgebildet wird, hat einen Durchmesser von mehr als 300 mm. Des Weiteren sind die folgenden Elemente in dem Hellfeldbeleuchtungsstrahlengang in dieser Reihenfolge angeordnet: die Hellfeldlichtquelle, die dritte Linsengruppe, die erste Feldapertur, die zweite Linsengruppe, die Objektivlinse und die Objektebene. Die Elemente des Hellfeldbeleuchtungsstrahlenganges sind dergestalt angeordnet, dass der Umfang des Objekts eine geringe Intensität des Hellfeldbeleuchtungslichts empfängt, während eine Objektinnenfläche eine hohe Intensität des Hellfeldbeleuchtungslichts empfängt. Mit einer solchen Anordnung ist es möglich, dass auch der Umfang des Objekts in dem detektierten Bild zu sehen ist, so dass eine Position des Objekts innerhalb des Bildes präzise bestimmt werden kann. Es ist dann möglich, eine präzise Entsprechung oder Transformation zwischen Punkten innerhalb des Bildes und entsprechenden Punkten in einem an dem Objekt angebrachten Koordinatensystem herzustellen. Weil aber Objektumfangsränder in der Regel eine sehr hohe Intensität an reflektierter Strahlung erzeugen, ist es wünschenswert zu verhindern, dass Hellfeldbeleuchtungslicht auf den Umfang des Objekts auftrifft, um zu vermeiden, dass übermäßige Lichtintensitäten auf den Detektor auftreffen, und um hohe Streulichtintensitäten zu vermeiden, die eine Bildqualität von Innenabschnitten der Objektoberfläche verschlechtern können. Gemäß dieser Ausführungsform der Erfindung empfängt der Umfang eine wesentlich reduzierte Lichtintensität, die ausreicht, um den Umfang des Objekts innerhalb des detektierten Bildes zu bestimmen, und die Lichtintensität steigt innerhalb einer sorgfältig gewählten Distanz vom Umfang auf ihre volle Intensität.

-

Gemäß einer beispielhaften Ausführungsform der vorliegenden Erfindung steigt die Beleuchtungslichtintensität innerhalb einer Länge von 3 mm bis 6 mm von einem Wert zwischen dem 0,001- und 0,010-fachen einer maximalen Beleuchtungsintensität an einem Umfang des beleuchteten Feldes auf einen Wert von mehr als dem 0,900-fachen einer maximalen Beleuchtungsintensität.

-

Gemäß einer Ausführungsform der vorliegenden Erfindung stellt das Inspektionssystem einen Abbildungsstrahlengang und einen Dunkelfeldbeleuchtungsstrahlengang bereit, wobei sowohl der Abbildungsstrahlengang als auch der Dunkelfeldbeleuchtungsstrahlengang so gestaltet sind, dass eine Winkelabweichung von Strahlen des jeweiligen Strahlenganges über die Objektebene hinweg gering ist. Das bedeutet, dass das einfallende Dunkelfeldbeleuchtungslicht an einem bestimmten Punkt auf der Objektebene erkennbar von einem relativ schmalen Kegel stammt und dass dieser Kegel eine im Wesentlichen gleiche Ausrichtung für alle Punkte innerhalb der Objektebene hat. Gleichermaßen wird unter allen Strahlen, die von der Objektebene an einem bestimmten Punkt abgehen, nur ein relativ schmaler Kegel zum Abbilden der Objektebene auf dem Detektor verwendet, und die Ausrichtungen solcher Kegel für alle möglichen Punkten auf der Objektebene sind im Wesentlichen die gleichen.

-

Gemäß einer beispielhaften Ausführungsform der vorliegenden Erfindung beträgt eine Abweichung von Ausrichtungen von Hauptstrahlen des Beleuchtungsstrahlenganges über das Objektfeld hinweg weniger als 5°. Im Sinne der vorliegenden Erfindung sind Hauptstrahlen jene Strahlen eines Strahlenganges, die eine Pupillenebene der jeweiligen Optik auf einer optischen Achse der Optik durchqueren.

-

Gemäß einer weiteren beispielhaften Ausführungsform beträgt eine Abweichung von Ausrichtungen von Hauptstrahlen des Abbildungsstrahlenganges weniger als 5°.

-

Gemäß einer weiteren beispielhaften Ausführungsform ist eine numerische Apertur des Abbildungsstrahlenganges auf einer Seite der Objektebene kleiner als 0,1, kleiner als 0,08, kleiner als 0,06, kleiner als 0,04 oder kleiner als 0,02. Im Sinne der vorliegenden Erfindung bezeichnet der Begriff „numerische Apertur” den Sinus des Scheitelwinkels des größten Kegels von Lichtstrahlen, die auf die betrachtete Ebene auftreffen oder von der betrachteten Ebene ausgehen und die jeweilige Optik durchqueren.

-

Gemäß einer weiteren beispielhaften Ausführungsform ist eine numerische Apertur des Beleuchtungsstrahlenganges auf der Seite der Objektebene kleiner als 0,1, kleiner als 0,08, kleiner als 0,06, kleiner als 0,04 oder kleiner als 0,02.

-

Das Inspektionssystem mit telezentrischer Dunkelfeldbeleuchtung und telezentrischen Abbildungsstrahlengängen ist vorteilhafterweise zum Inspizieren großer Objektoberflächen geeignet, auf denen sich periodische Strukturen befinden. Solche periodischen Strukturen können ein Braggsches Beugungsgitter für das auftreffende Dunkelfeldbeleuchtungslicht bilden, dergestalt, dass das auftreffende Licht in eine Richtung gebeugt wird, die durch die Bildgabeoptik akzeptiert wird. Regionen des Objekts erfüllen eine Braggsche Bedingung relativ zu dem Beleuchtungsstrahlengang, und der Abbildungsstrahlengang erscheint dann als sehr breite Regionen, die heller leuchten als Strukturmerkmale des inspizierten Objekts. Das bedeutet, dass Strukturmerkmale des inspizierten Objekts, die sich an jenen Positionen befinden, wo die Braggsche Bedingung erfüllt, nicht detektiert werden können. Dank der telezentrischen Beleuchtungs- und Abbildungsstrahlengange sind im Wesentlichen die gleichen Winkelregelungen zwischen auftreffendem Licht und Licht, das zum Abbilden verwenden wird, über die gesamte Oberfläche des inspizierten Objekts hinweg erfüllt. Darum wird eine Braggsche Bedingung für im Wesentlichen die gesamte inspizierte Oberfläche erfüllt oder nicht erfüllt. Es ist dann möglich, eine Gitterperiode der periodischen Strukturen, die durch das Dunkelfeldbeleuchtungslicht wahrgenommen werden, durch Drehen des Objekts um eine optische Achse des Abbildungsstrahlenganges herum so zu ändern, dass eine Braggsche Bedingung für die gesamte inspizierte Oberfläche vermieden werden kann. Ein Dunkelfeldbild des inspizierten Objekts kann dementsprechend ohne Qualitätsverlust durch Braggsche Beugung detektiert werden.

-

Gemäß beispielhaften Ausführungsformen der Erfindung enthält der Dunkelfeldbeleuchtungsstrahlengang eine Strahlfalle zum Absorbieren von Dunkelfeldbeleuchtungslicht, das von der Objektoberfläche reflektiert wird.

-

Gemäß einer konkreten Ausführungsform der vorliegenden Erfindung umfasst die Strahlfalle einen ersten und einen zweiten lichtabsorbierenden Abschnitt, wobei der erste lichtabsorbierende Abschnitt dafür ausgelegt ist, einen Teil des Beleuchtungsstrahls zu empfangen, der von dem inspizierten Objekt auf eine Oberfläche des ersten lichtabsorbierenden Abschnitts reflektiert wird. Der zweite lichtabsorbierende Abschnitt der Strahlfalle wiederum ist so angeordnet, dass er auf seiner Oberfläche einen Teil des Beleuchtungslichts empfängt, das von der Oberfläche des ersten lichtabsorbierenden Abschnitts reflektiert wird. Der erste lichtabsorbierende Abschnitt besteht aus einem transparenten lichtabsorbierenden Material wie zum Beispiel dunklem Glas. Gemäß beispielhaften Ausführungsformen der Erfindung ist das absorbierende Material so konfiguriert, dass eine Intensität It von Licht, das durch eine Platte mit einer Dicke von 1 mm dringt, wenn eine Intensität I0 von Licht auf die Platte auftrifft, die Beziehung 1·10–7 ≤ It/I0 0,8 innerhalb eines Wellenlängenbereichs von 200 mm bis 800 mm erfüllt.

-

Gemäß einer weiteren beispielhaften Ausführungsform besteht der zweite lichtabsorbierende Abschnitt ebenfalls aus einem lichtabsorbierenden Material. Gemäß weiteren beispielhaften Ausführungsformen befindet sich auf der lichtempfangenden Oberfläche des ersten lichtabsorbierenden Abschnitts und/oder des zweiten lichtabsorbierenden Abschnitts eine reflexmindernde Beschichtung.

-

Mit einer solchen Strahlfalle ist es möglich, von dem Objekt reflektiertes Dunkelfeldbeleuchtungslicht wirksam zu absorbieren und Streulicht innerhalb eines Abteils des Inspektionssystems zu verhindern. Ein wesentlicher Teil des auf den ersten lichtabsorbierenden Abschnitt auftreffenden Lichts wird innerhalb des Volumens des absorbierenden Materials absorbiert, und nur ein kleiner Teil dieses Lichts wird von der Oberfläche des ersten lichtabsorbierenden Abschnitts reflektiert und dann durch den zweiten lichtabsorbierenden Abschnitt absorbiert.

-

Gemäß weiteren Ausführungsformen der Erfindung stellt die Optik einen Abbildungsstrahlengang, einen Hellfeldbeleuchtungsstrahlengang und einen Dunkelfeldbeleuchtungsstrahlengang bereit, wobei eine oder mehrere Klappspiegeloberflächen in jedem der Strahlengange angeordnet sind, um zu erreichen, dass das komplette System nur ein geringes Gesamtvolumen beansprucht.

-

Gemäß einer beispielhaften Ausführungsform enthält der Abbildungsstrahlengang die Objektebene, die Objektivlinse, einen ersten Klappspiegel, einen Strahlteiler und die strahlungsempfindliche Oberfläche des Detektors; der Hellfeldbeleuchtungsstrahlengang enthält die Hellfeldlichtquelle, den Strahlteiler, den ersten Klappspiegel, die Objektivlinse und die Objektebene; und der Dunkelfeldbeleuchtungsstrahlengang enthält die Dunkelfeldlichtquelle, eine Projektionslinse, einen zweiten Klappspiegel, die Objektebene und die Strahlfalle. Gemäß einer beispielhaften Ausführungsform der vorliegenden Erfindung ist ein Winkel – in einer Projektionsebene parallel zu der Objektebene betrachtet – zwischen einer optischen Achse des Abbildungsstrahlenganges in einem Abschnitt zwischen dem ersten Spiegel und dem Strahlteiler und einer optischen Achse des Dunkelfeldbeleuchtungsstrahlenganges in einem Abschnitt zwischen dem zweiten Spiegel und der Strahlfalle kleiner als 70°.

-

Gemäß einer beispielhaften Ausführungsform der vorliegenden Erfindung ist der Strahlteiler näher an der Projektionslinse als an der Strahlfalle angeordnet. Gemäß einer weiteren beispielhaften Ausführungsform der vorliegenden Erfindung ist die Dunkelfeldlichtquelle näher an der Strahlfalle als an dem Strahlteiler angeordnet.

-

Gemäß einer weiteren beispielhaften Ausführungsform umfasst das System eine Objektladevorrichtung zum Laden von Objekten in das System. Eine solche Ladevorrichtung ist dafür konfiguriert, die Objekte in einer Laderichtung zu translatieren, wobei ein Winkel zwischen der Laderichtung und dem Abschnitt des Dunkelfeldbeleuchtungsstrahlenganges zwischen dem dritten Spiegel und der Strahlfalle kleiner ist als ein Winkel zwischen der Laderichtung und dem Abschnitt des Abbildungsstrahlenganges zwischen dem ersten Klappspiegel und dem Strahlteiler, wenn er auf die Ebene parallel zu der Objektebene projiziert betrachtet wird.

-

Gemäß weiteren Ausführungsformen der Erfindung wahrt das Inspektionssystem eine hohe Abbildungsqualität auch unter der Einwirkung von Schwingungen, die durch Komponenten des Inspektionssystems selbst oder durch Vibrationsquellen außerhalb des Inspektionssystems verursacht werden können.

-

Gemäß einer Ausführungsform der vorliegenden Erfindung umfasst das Inspektionssystem eine gemeinsame Grundkonstruktion, die alle Komponenten des Systems trägt, wobei die Optik einen Abbildungsstrahlengang bereit stellt, der die Objektebene, die Objektivlinse, den ersten Klappspiegel, den Strahlteiler und die strahlungsempfindliche Oberfläche des Detektors enthält, und einen Hellfeldbeleuchtungsstrahlengang bereit stellt, der die Hellfeldlichtquelle, den Strahlteiler, den ersten Klappspiegel, die Objektivlinse und die Objektebene umfasst, und wobei ein Rahmen der Objektivlinse und/oder ein Rahmen des ersten Klappspiegels an einem ersten Optikträger montiert sind und durch diesen ersten Optikträger getragen werden, der seinerseits an der Grundkonstruktion montiert ist und durch diese Grundkonstruktion getragen wird.

-

Gemäß einer beispielhaften Ausführungsform der vorliegenden Erfindung ist der Bilddetektor an dem Rahmen der Objektivlinse und/oder dem Rahmen des ersten Spiegels montiert und wird durch den Rahmen der Objektivlinse und/oder den Rahmen des ersten Spiegels getragen. Dies kann den Vorteil haben, dass ein verwindungssteifer Verband aus Stützstrukturen für die Komponenten des Abbildungsstrahlenganges von der Objektivlinse und dem ersten Klappspiegel über den Strahlteiler bis zum Detektor gebildet wird.

-

Gemäß einer weiteren beispielhaften Ausführungsform stellt die Optik einen Dunkelfeldbeleuchtungsstrahlengang bereit, der eine Dunkelfeldlichtquelle enthält, die an einem zweiten Optikträger montiert ist und durch diesen zweiten Optikträger getragen wird, der seinerseits an der Grundkonstruktion montiert ist und durch diese Grundkonstruktion getragen wird. Der erste und der zweite Träger sind gemeinsam an der Grundkonstruktion montiert, doch sie sind separate mechanische Strukturen, die im Übrigen nicht miteinander verbunden sind. Eine solche Anordnung kann den Vorteil haben, dass Schwingungen, die durch ein Kühlsystem der Dunkelfeldlichtquelle verursacht werden, nicht direkt Schwingungen der Objektivlinse und/oder des ersten Klappspiegels erzeugt.

-

Gemäß einer weiteren beispielhaften Ausführungsform ist ein Objektträger, der zum Montieren des zu inspizierenden Objekts vorgesehen ist, an der gemeinsamen Grundkonstruktion montiert und wird durch diese gemeinsame Grundkonstruktion getragen, ohne dass eine weitere mechanische Verbindung zu dem ersten oder zweiten Träger besteht.

-

KURZE BESCHREIBUNG DER ZEICHNUNGEN

-

Die oben beschriebenen sowie weitere vorteilhafte Merkmale der Erfindung werden aus der folgenden detaillierten Beschreibung beispielhafter Ausführungsformen der Erfindung unter Bezug auf die begleitenden Zeichnungen. Es wird darauf hingewiesen, dass nicht alle denkbaren Ausführungsformen der vorliegenden Erfindung unbedingt jeden einzelnen der im vorliegenden Text beschrieben Vorteile oder überhaupt einen der im vorliegenden Text beschrieben Vorteile aufweisen müssen.

-

1 ist eine schematische Darstellung eines herkömmlichen Mikrodefektinspektionssystems;

-

2 ist eine schematische Darstellung eines herkömmlichen Makrodefektinspektionssystems;

-

3 ist eine schematische Darstellung eines Makrodefektinspektionssystems gemäß einer Ausführungsform der Erfindung;

-

4 ist eine Darstellung eines Abbildungsstrahlenganges der Ausführungsform, die schematisch in 3 gezeigt ist;

-

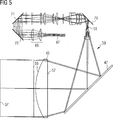

5 ist eine Darstellung eines Hellfeldbeleuchtungsstrahlenganges der Ausführungsform, die schematisch in 3 gezeigt ist;

-

6 ist eine schematische Darstellung einer Hellfeldlichtintensität, die mit dem in 5 gezeigten Strahlengang erreicht wird;

-

7 ist eine Darstellung eines Dunkelfeldbeleuchtungsstrahlenganges des Systems, das schematisch in 3 gezeigt ist;

-

8 ist eine schematische Darstellung von Eigenschaften des Abbildungsstrahlenganges und des Dunkelfeldbeleuchtungsstrahlenganges des Systems, das schematisch in 3 gezeigt ist;

-

9 ist ein Dunkelfeldbild, das mit einem herkömmlichen Inspektionssystem erhalten werden kann;

-

10 ist ein Dunkelfeldbild, das mit einem Inspektionssystem gemäß einer Ausführungsform der Erfindung erhalten wird;

-

11 ist eine schematische Seitenansicht des Systems, das schematisch in 3 gezeigt ist;

-

12 ist ein schematischer Aufriss des Systems, das schematisch in 3 gezeigt ist; und

-

13 ist eine schematische perspektivische Ansicht des Systems, das schematisch in 3 gezeigt ist.

-

DETAILLIERTE BESCHREIBUNG VON BEISPIELHAFTEN AUSFÜHRUNGSFORMEN

-

In den nachstehend beschriebenen beispielhaften Ausführungsformen sind Komponenten, die sich in Funktion und Aufbau gleichen, weitestgehend mit den gleichen Bezugszahlen versehen. Um die Merkmale der einzelnen Komponenten einer bestimmten Ausführungsform zu verstehen, sind deshalb der Beschreibungen anderer Ausführungsformen und der Zusammenfassung der Erfindung zu lesen.

-

3 ist eine schematische Darstellung eines Makrodefektinspektionssystems gemäß einer Ausführungsform der vorliegenden Erfindung.

-

Das System 31 ist dafür ausgelegt, Bilder von Oberflächen 33 von Halbleiterwafern 35 zu erhalten. In dieser Ausführungsform sind die Wafer 35 Wafer, die derzeit in der Halbleiterproduktion verwendet werden, d. h. mit einem Durchmesser von etwa 300 mm. Allerdings ist die vorliegende Erfindung nicht auf diese Waferdurchmesser beschränkt und kann auch auf andere Waferdurchmesser angewendet werden, wie zum Beispiel 400 mm oder mehr, die möglicherweise in der Zukunft verwendet werden. Darüber hinaus ist die vorliegende Erfindung generell auch auf die Inspektion anderer Objekte anwendbar, die keine Halbleiterwafer sind – zum Beispiel Objekte wie Datenträger, biologische Proben, chemische Verarbeitungssysteme und so weiter.

-

Der Wafer 35 ist dergestalt auf einem Objektträger 36 montiert, dass seine Oberfläche 33 in einer Objektebene 37 eines Abbildungsstrahlenganges 39 des Systems 31 angeordnet ist. Der Abbildungsstrahlengang 39 ist dafür konfiguriert und aufgebaut, die vollständige Oberfläche 33 des Wafers 35 auf einem strahlungsempfindlichen Substrat 41 eines Bilddetektors 43 abzubilden. Für diesen Zweck umfasst der Abbildungsstrahlengang 39 eine Objektivlinse 45, einen Klappspiegel 47, eine erste Linsengruppe, die allgemein mit 49 bezeichnet ist, einen Strahlteiler 51, eine zweite Linsengruppe, die allgemein mit 53 bezeichnet ist, und die strahlungsempfindliche Oberfläche 41 des Bilddetektors 43. Der Abbildungsstrahlengang 39 ist telezentrisch auf der Seite der Objektebene 37 und ist auch telezentrisch auf der Seite seiner Bildebene, die mit der strahlungsempfindlichen Oberfläche 41 übereinstimmt. Aufgrund der Telezentrizität auf der Seite der Objektebene 37 ist ein Durchmesser der Objektivlinse 45 größer als der Durchmesser der Waferoberfläche 33. Allerdings ist es in Ausführungsformen, in denen keine Telezentrizität auf der Seite der Objektebene 37 benötigt wird, möglich, Objektivlinsen mit einem reduzierten Durchmesser zu verwenden. Des Weiteren ist in der Ausführungsform, die schematisch in 3 gezeigt ist, die Objektivlinse 45 als ein einzelnes unzementiertes Linsenelement dargestellt, das eine konvexe Oberfläche 55 aufweist, die in Richtung der Objektebene 37 ausgerichtet ist, und eine im Wesentlichen flache Oberfläche 57 aufweist, die in Richtung der Bildebene 41 ausgerichtet ist. Es ist anzumerken, dass andere Ausführungsformen der Erfindung andere Arten von Objektivlinsen umfassen können, die ein einzelnes Linsenelement mit zwei gekrümmten Oberflächen umfassen und die zementierte Linsenelemente umfassen können, und andere Objektivlinsen können auch zwei oder mehr Linsenelemente umfassen.

-

Während die Objektivlinse 45 positive optische Wirkung aufweist, weist die Linsengruppe 49 negative optische Wirkung auf; die Linsengruppe 53 weist positive optische Wirkung auf; und der Strahlteiler 51 ist in einem Raum zwischen der ersten und der zweiten Linsengruppe 49, 53 angeordnet.

-

Die Funktion des Strahlteilers 51 besteht im Trennen des Abbildungsstrahlenganges 39 von einem Hellfeldbeleuchtungsstrahlengang 59. Der Hellfeldbeleuchtungsstrahlengang 59 umfasst eine Hellfeldlichtquelle 61, eine Kollimationslinse 63, die ein oder mehrere einzelne Linsenelemente umfassen kann, und einen Spiegel 65. Die Lichtquelle 61 ist in dieser beispielhaften Ausführungsform eine Xenon-Lichtbogenlampe mit einer Leistung von 35 W, die Licht in einem breiten Spektralbereich aussendet. Die Lampe 61 weist ein Fenster auf, das als ein IR-Filter fungiert, dergestalt, dass Licht mit einer Wellenlänge von oberhalb 800 nm im Wesentlichen nicht zu dem Wafer 35 durchgelassen wird. Das von dem Spiegel 65 reflektierte Licht wird in eine optische Faser 67 eingekoppelt, die flexibel ist und das Montieren der Hellfeldbeleuchtungslichtquelle 61 in einer solchen Weise gestattet, dass Schwingungen, die durch ein Kühlsystem der Lichtquelle 61 hervorgerufen werden, vom übrigen Teil des Hellfeldbeleuchtungssystems und des Bildgabesystems entkoppelt werden.

-

Das aus der optischen Faser 67 austretende Hellfeldbeleuchtungslicht wird durch eine Linsengruppe 69 kollimiert und von zwei Spiegeln 70, 71 reflektiert, bevor es in eine optische Elementgruppe 73 eintritt. Die Funktion der Gruppe 73 ist das Formen des Hellfeldbeleuchtungslichtstrahls in einer solchen Weise, dass eine Apertur 75 homogen beleuchtet wird. Für diesen Zweck umfasst die Linsengruppe 73 Linsen und einen oder mehrere optische Integratoren, die Facettenlinsen und/oder Glasstäbe umfassen können. Die Apertur 75 ist eine Feldapertur und definiert den Teil der Objektebene 37, der mit Hellfeldbeleuchtungslicht beleuchtet wird. Um dies zu bewerkstelligen, ist die Hellfeldbeleuchtungsoptik so konfiguriert, dass die Feldapertur 75 auf die Waferoberfläche 33 abgebildet wird, die mit der Objektebene 37 des Abbildungsstrahlenganges übereinstimmt. Das Hellfeldbeleuchtungslicht, das die Feldapertur 75 passiert hat, wird durch eine Linsengruppe 77 verarbeitet, wird von einem Spiegel 79 reflektiert, durchquert den Strahlteiler 51 und die Linsengruppe 49, wird von dem Spiegel 47 reflektiert und durchquert die Objektivlinse 45, um auf die Objektebene 37 aufzutreffen.

-

In der in 3 gezeigten Ausführungsform wird der Strahlteiler 51 von dem Hellfeldbeleuchtungsstrahlengang 59 durchquert, während der Abbildungsstrahlengang 39 von dem Strahlteiler 51 reflektiert wird. Darüber hinaus besteht der Strahlteiler 51 aus einer Platte mit zwei optischen Oberflächen, wobei eine Oberfläche mit einer teilreflektierenden Beschichtung versehen ist, um den Abbildungsstrahlengang zu reflektieren. Die Platte des Strahlteilers 51 ist so ausgerichtet, dass die reflektierende Oberfläche in Richtung der Objektebene 37 ausgerichtet ist. Dies hat den Vorteil, dass der Abbildungsstrahlengang von dem Strahlteiler reflektiert wird, ohne die Platte des Strahlteilers 51 zu durchqueren oder in die Platte des Strahlteilers 51 einzutreten, so dass das transparente Medium der Platte oder eine Brechung an ihren Oberflächen nicht die Abbildungsqualität beeinträchtigt.

-

Allerdings ist es in anderen Ausführungsformen der Erfindung möglich, den Hellfeldbeleuchtungsstrahlengang und den Abbildungsstrahlengang so anzuordnen, dass der Abbildungsstrahlengang den Strahlteiler durchquert, während der Hellfeldbeleuchtungsstrahlengang von dem Strahlteiler reflektiert wird.

-

Die Optik des Inspektionssystems 31 stellt des Weiteren einen Dunkelfeldbeleuchtungsstrahlengang 81 bereit. Der Dunkel feldbeleuchtungsstrahlengang umfasst eine Hochleistungsbreitbandlichtquelle 83, die in der vorliegenden Ausführungsform eine Xenon-Lichtbogenlampe mit einer elektrischen Leistung von 1500 W ist. Das von der Quelle 83 ausgesandte Licht wird durch eine oder mehrere Linsen 85 kollimiert und von den Spiegeln 87 und 88 reflektiert, deren Funktion darin besteht, den Strahlengang zu knicken und das Spektrum des Dunkelfeldbeleuchtungslichts zu formen, indem sie langwellige Komponenten des Spektrums, wie zum Beispiel Infrarotlicht, die Spiegel 87 passieren lassen, so dass sie nicht mehr in dem zur Objektoberfläche 33 gesandten Dunkelfeldbeleuchtungslicht enthalten sind.

-

Der Dunkelfeldbeleuchtungsstrahlengang 81 umfasst des Weiteren eine Lichtveränderungsoptik 89 und Spiegel 91 und 92 zum homogenen Beleuchten einer Apertur 93. Für diesen Zweck umfasst die Optik 89 Linsen und optische Integratoren, wie zum Beispiel Facettenlinsen und Glasstäbe. Die Apertur 93 definiert den Teil der Objektebene 37, der mit dem Dunkelfeldbeleuchtungslicht beleuchtet wird. Für diesen Zweck wird die Apertur 93 unter Verwendung einer Linsengruppe 95 und einer Projektionslinse 97 in eine Region nahe der Waferoberfläche 33 abgebildet, wobei der Strahlengang durch die Spiegel 99, 101 und 103 erneut geknickt wird.

-

Aus

3 ist zu erkennen, dass die Waferoberfläche

33 oder die Objektebene

37 des Abbildungsstrahlenganges unter einem spitzen Winkel relativ zu der optischen Achse des Dunkelfeldbeleuchtungsstrahlenganges ausgerichtet sind, wenn er auf die Objektlinse

37 auftrifft. Des Weiteren sollte der Abschnitt der Waferoberfläche

33, der mit der vollen Intensität des Dunkelfeldbeleuchtungsstrahls beleuchtet wird, keinen Umfang des Wafers enthalten, da dies eine große Menge Streulicht erzeugen würde, das in den Bilddetektor

43 eintreten und ein mit dem Bilddetektor detektiertes Dunkelfeldbild verschlechtern könnte. Darum sollte vermieden werden, dass eine signifikante Intensität des Dunkelfeldbeleuchtungslichts auf den Umfang des Wafers auftrifft, während es wünschenswert ist, dass die Innenfläche des Wafers homogen beleuchtet wird. Dies kann erreicht werden, indem eine Form der Apertur

93 so optimiert wird, dass sie eine nicht-kreisförmige gekrümmte Form aufweist. Einzelheiten einer solchen Optimierung sind in

US 2005/0146719 A1 veranschaulicht, deren Offenbarung vollständig durch Bezugnahme in den vorliegenden Text aufgenommen wird.

-

Da die Optik des Dunkelfeldbeleuchtungsstrahlenganges 81 so konstruiert ist, dass die kreisförmige Oberfläche 33 des Wafers 35 im Wesentlichen homogen mit Dunkelfeldbeleuchtungslicht, das in einem Winkel α von etwa 30° auf die Oberfläche auftrifft, beleuchtet wird, ist zu erkennen, dass der Dunkelfeldbeleuchtungslichtstrahl, der die Projektionslinse 97 durchquert, einen elliptischen Querschnitt aufweist. Die Projektionslinse 97 weist ebenfalls eine nicht-kreisförmige Form auf, wobei Abschnitte, die nicht zur Formung des Dunkelfeldbeleuchtungslichtstrahls beitragen, von einer ursprünglich kreisförmigen Linse abgeschnitten wurden, um unnötiges Gewicht und unnötige Belegung von verfügbarem Platz zu vermeiden.

-

Im vorliegenden Beispiel hat die Projektionslinse 97 des Dunkelfeldbeleuchtungsstrahlenganges 81 die gleichen optischen Daten wie die Objektivlinse 45 des Abbildungsstrahlenganges 39. Genauer gesagt, hat eine Oberfläche 105 der Linse 97, die in Richtung der Objektebene 37 ausgerichtet ist, den gleichen Krümmungsradius wie die Oberfläche 55 der Linse 45, und eine Oberfläche 106 der Linse 97, die in Richtung der Dunkelfeldlichtquelle 83 ausgerichtet ist, hat eine flache Oberfläche. Eine solche Nutzung der gleichen Linsentypen in dem Dunkelfeldbeleuchtungsstrahlengang und dem Abbildungsstrahlengang ist zweckmäßig, um die Herstellungskosten des Inspektionssystems zu senken.

-

4 ist eine detaillierte Darstellung des Abbildungsstrahlenganges 39, wobei der Strahlteiler 51 in 4 nicht gezeigt ist, aber die Position des Strahlteilers mit der Bezugszahl 51 angedeutet ist. Es ist zu erkennen, dass der Strahlteiler 51 in einer Region des Abbildungsstrahlenganges 39 angeordnet ist, wo eine Pupillenebene der Abbildung der Objektebene 37 in die Bildebene 41 hinein gebildet wird.

-

Die optischen Daten der Komponenten des Abbildungsstrahlenganges

39 sind in Table 1 unten gezeigt, wobei die Spalte „Glas” optische Materialien gemäß der Nomenklatur von SCHOTT und OHARA angibt: Tabelle 1

| Oberfl. | Typ | Krümmungsradius [mm] | Dicke [mm] | Glas | Freier Durchmesser [mm] | Anmerkung |

| OBJ | STANDARD | unendlich | 174 | | 301 | |

| 1 | STANDARD | unendlich | 10 | | 308,0416 | Zusätzliche Oberfläche |

| 2 | COORDBRK | - | 0 | | - | Elementneigung |

| 3 | STANDARD | 305,3 | 62 | N-BK7 | 310,159 | |

| 4 | STANDARD | unendlich | –62 | | 302,9163 | |

| 5 | COORDBRK | - | 62 | | - | Elementneigung |

| 6 | STANDARD | unendlich | 208,56 | | 302,9163 | Max = 465 |

| 7 | STANDARD | unendlich | 256,39 | | 182,858 | 1. Spiegel |

| 8 | STANDARD | 29,322 | 14,06995 | N-SSK5 | 32,44716 | |

| 9 | STANDARD | 21,596 | 7,110291 | | 22 | |

| 10 | STANDARD | –39,383 | 5,592504 | LAFN7 | 20,21797 | |

| 11 | STANDARD | 76,351 | 2,138976 | | 19,38703 | |

| 12 | STANDARD | –73,124 | 5,813038 | N-LAK14 | 19,38848 | |

| 13 | STANDARD | –45,479 | 0,6421531 | | 20,01052 | |

| 14 | STANDARD | 63,096 | 5,149779 | N-LAK10 | 19,71157 | |

| 15 | STANDARD | –73,918 | 14,5 | | 18,95065 | 311,4 |

| STO | STANDARD | unendlich | 25 | | 14,60514 | 2. Strahlteiler |

| 17 | STANDARD | unendlich | 3 | | 26,64142 | Farbrad |

| 18 | STANDARD | unendlich | 2,2 | BK7 | 28,14084 | Filter |

| 19 | STANDARD | unendlich | 3 | | 28,84776 | Farbrad |

| 20 | STANDARD | unendlich | 6 | | 30,34717 | Verschluss |

| 21 | STANDARD | unendlich | 3 | | 33,346 | |

| 22 | STANDARD | –91,398 | 5,764071 | LLF1 | 34,04609 | |

| 23 | STANDARD | 112,61 | 10,73259 | N-PSK53 | 38,14386 | |

| 24 | STANDARD | –37,449 | 8,541288 | | 39,58976 | |

| 25 | STANDARD | –31,396 | 4,996902 | SF1 | 39,02309 | |

| 26 | STANDARD | –59,352 | 0,09566185 | | 43,5983 | |

| 27 | STANDARD | 60,213 | 12,15615 | N-SSK5 | 47,8217 | |

| 28 | STANDARD | –85,976 | 13,22124 | N-KZFS4 | 47,45478 | |

| 29 | STANDARD | 132,4 | 3,395106 | | 45,3592 | |

| 30 | STANDARD | 232,91 | 9,686887 | LAFN7 | 45,44828 | |

| 31 | STANDARD | –359,96 | 1 | | 44,92545 | |

| 32 | STANDARD | unendlich | 36,02343 | | 44,55453 | Fix 31 |

| IMA | STANDARD | unendlich | | | 36,78733 | |

-

Das oben veranschaulichte Bildgabesystem eignet sich ganz besonders für die Dunkelfeldabbildung. In einem Dunkelfeldabbildungsaufbau erzeugt ein Defekt auf dem Wafer, der noch kleiner als die Abbildungsauflösung des Bildgabesystems ist, Streulicht, das durch den Bildsensor detektiert werden kann. Für diesen Zweck ist es wünschenswert, das erzeugte Streulicht auf eine geringe Anzahl von Pixeln des Bildsensors zu konzentrieren, um detektierbare Lichtintensitäten zu erzeugen, die über einem Rauschpegel der Pixeldetektoren liegen. Das bedeutet, dass Licht, das von einem Punkt auf dem Wafer abgestrahlt wird, eine beleuchtete Region auf dem Bildsensor erzeugt, die so klein wie möglich ist. Eine solche beleuchtete Region wird vom Fachmann als „Unschärfefleck” bezeichnet. Es ist nicht möglich, einen infinitesimal kleinen Unschärfefleck zu erzeugen, da Abbildungsfehler und chromatische Operationen zur Vergrößerung des Unschärfeflecks beitragen.

-

Tabelle 2 unten veranschaulicht Größen von Unschärfeflecken an verschiedenen Punkten in der Bildgabeoptik der Ausführungsform, die oben in Tabelle 1 dargestellt ist. Die Größen der Unschärfeflecken von Tabelle 2 wurden unter Verwendung der Optikdesign-Software ZEMAX vom 24. Juni 2008 von der ZEMAX Development Corporation, Bellevue, Washington, USA, berechnet. Tabelle 2

| Radius an der Objektebene | Größe des Unschärfeflecks (1) nach großer Linse | Größe des Unschärfeflecks (2) nach der ersten Linsengruppe | Verhältnis (2)/(1) | Größe des Unschärfeflecks (3) nach der ersten Linsengruppe | Verhältnis (2)/(3) |

| 0 | 2545,24 | 7182,34 | 2.8 | 13,86 | 518,16 |

| –60 | 2846,61 | 7193,71 | 2.53 | 17,61 | 408,59 |

| –90 | 3107,50 | 7295,59 | 2.35 | 20,31 | 359,21 |

| –120 | 3593,16 | 7222,97 | 2,01 | 23,79 | 303,63 |

| –150 | 4621,14 | 7250,00 | 1.56 | 31,52 | 230,03 |

-

Die Zeilen von Tabelle 2 beziehen sich auf Licht, das von infinitesimal kleinen Punkten auf dem Wafer ausgesendet wird, wobei die erste Spalte eine radiale Position (in Millimetern) von der Wafermitte für den jeweiligen Spot angibt. Spalte 2 verdeutlicht einen geometrischen Durchmesser (in Mikrometern) von Unschärfeflecken, die unmittelbar hinter der großen Linse 45 entstehen. Spalte 3 gibt die Durchmesser von Unschärfeflecken (in Mikrometern) an, die in dem Strahlengang nach der ersten Linsengruppe 49 erzeugt werden. Spalte 5 gibt die Durchmesser von Unschärfeflecken an, die nach der zweiten Linsengruppe 53 auf der Detektoroberfläche entstehen. Spalte 4 zeigt Verhältnisse der in den Spalten 2 bzw. 3 angegebenen Zahlen, und Spalte 6 zeigt Verhältnisse der in den Spalten 3 bzw. 5 angegebenen Zahlen.

-

Aus Tabelle 2 ist zu erkennen, dass die Größen der Unschärfeflecken entlang des Strahlenganges durch die große Linse 45 und die erste Linsengruppe 49 hindurch zunehmen und dass die zweite Linsengruppe 53 recht wirksam die Größe der Unschärfeflecken auf dem Bildsensor verringert. Ein Durchmesser der Pixel des Bildsensors in der veranschaulichten Ausführungsform beträgt 13 μm. Die Größe der Unschärfeflecken ist dementsprechend an allen Stellen des Bildsensors kleiner als das Vierfache und insbesondere kleiner als das Dreifache des Pixeldurchmessers.

-

5 ist eine detaillierte Darstellung des Hellfeldbeleuchtungsstrahlenganges, wobei Komponenten des Hellfeldbeleuchtungssystems, die vor der optischen Faser 67 liegen, in 5 nicht gezeigt sind.

-

Die optischen Daten der in dem Hellfeldbeleuchtungssystem enthaltenen Komponenten sind in Tabelle 3 unten gezeigt: Tabelle 3

| Oberfl. | Typ | Krümmungsradius [mm] | Dicke [mm] | Glas | Freier Durchmesser [mm] | Anmerkung |

| OBJ | STANDARD | unendlich | 174 | | 296 | |

| 1 | STANDARD | unendlich | 10 | | 302,4957 | Zusätzliche Oberfläche |

| 2 | COORDBRK | - | 0 | | - | Elementneigung |

| 3 | STANDARD | 305,3 | 62 | N-BK7 | 304,3861 | |

| 4 | STANDARD | unendlich | –62 | | 296,6796 | |

| 5 | COORDBRK | - | 62 | | - | Elementneigung |

| 6 | STANDARD | unendlich | 208,56 | | 296,6796 | Max = 465 |

| 7 | COORDBRK | - | 0 | | - | |

| 8 | STANDARD | unendlich | 0 | SPIEGEL | 352,6987 | 1. Spiegel |

| 9 | COORDBRK | - | –256,39 | | - | |

| 10 | STANDARD | –29,322 | –14,06995 | N-SSK5 | 31,88391 | |

| 11 | STANDARD | –21,596 | –7,110291 | | 22 | |

| 12 | STANDARD | 39,383 | –5,592504 | LAFN7 | 19,78167 | |

| 13 | STANDARD | –76,351 | –2,138976 | | 18,96394 | |

| 14 | STANDARD | 73,124 | –5,813038 | N-LAK14 | 18,95843 | |

| 15 | STANDARD | 45,479 | –0,6421531 | | 19,52432 | |

| 16 | STANDARD | –63,096 | –5,149779 | N-LAK10 | 19,23332 | |

| 17 | STANDARD | 73,918 | –14,5 | | 18,46875 | 311,4 |

| 18 | COORDBRK | - | 0 | | - | |

| STO | STANDARD | unendlich | –3 | BK7 | 19,68119 | 1. Strahlteiler |

| 20 | STANDARD | unendlich | 0 | | 16,37627 | |

| 21 | COORDBRK | - | 0 | | - | |

| 22 | STANDARD | unendlich | –50 | | 30 | |

| 23 | COORDBRK | - | 0 | | - | |

| 24 | STANDARD | unendlich | 0 | SPIEGEL | 75 | |

| 25 | COORDBRK | - | 0 | | - | |

| 26 | STANDARD | unendlich | 30 | | 28,3432 | |

| 27 | STANDARD | 95,964 | 10,6 | BK7 | 60 | 01LPX263 |

| 28 | STANDARD | unendlich | 1 | | 60 | |

| 29 | STANDARD | 51,872 | 12,5 | BK7 | 60 | 01LPX183 |

| 30 | STANDARD | unendlich | 1 | | 60 | |

| 31 | STANDARD | 69,027 | 31 | N-BAF10 | 60 | 01LAO815 |

| 32 | STANDARD | –55,96 | 7 | SF11 | 60 | |

| 33 | STANDARD | –315,303 | 2 | | 60 | |

| 34 | STANDARD | unendlich | 6 | | 28,86784 | erforderlichenfalls Feldmaske |

| 35 | STANDARD | unendlich | 6 | | 24,48367 | Randmaske |

| 36 | STANDARD | unendlich | 16,5 | | 21,66792 | erforderlichenfalls Feldmaske |

| 37 | STANDARD | unendlich | 3 | BK7 | 46 | Mlk-Polfilter |

| 38 | STANDARD | unendlich | 11 | | 46 | |

| 39 | STANDARD | unendlich | 16,2 | | 8,021884 | Irisblende |

| 40 | STANDARD | unendlich | 10,6 | BK7 | 60 | |

| 41 | STANDARD | –62,247 | 12 | | 60 | 01LPX209 |

| 42 | STANDARD | –90 | 7 | BK7 | 50 | |

| 43 | STANDARD | –42,52 | 33,3 | | 50 | 33,27 |

| 44 | STANDARD | unendlich | 12,5 | BK7 | 60 | |

| 45 | STANDARD | –51,872 | 10 | | 60 | |

| 46 | STANDARD | unendlich | 2,2 | BK7 | 58 | UV-Filter/Maske |

| 47 | STANDARD | unendlich | 43,2 | | 58 | |

| 48 | STANDARD | unendlich | 5 | | 60 | erforderlichenfalls Gruppierung |

| 49 | STANDARD | unendlich | 25 | | 60 | |

| 50 | STANDARD | unendlich | 5 | | 60 | erforderlichenfalls Gruppierung |

| 51 | STANDARD | unendlich | 0 | | 60 | |

| 52 | STANDARD | unendlich | 40 | | 34,40161 | |

| 53 | COORDBRK | - | 0 | | - | |

| 54 | STANDARD | unendlich | 0 | SPIEGEL | 90 | KL-Spiegel 74,6 × 6 |

| 55 | COORDBRK | - | 0 | | - | |

| 56 | STANDARD | unendlich | –42,25 | | 38,52066 | |

| 57 | STANDARD | unendlich | –42,25 | | 50 | |

| 58 | COORDBRK | - | 0 | | - | |

| 59 | STANDARD | unendlich | 0 | SPIEGEL | 75 | |

| 60 | COORDBRK | - | 0 | | - | |

| 61 | STANDARD | unendlich | 5 | | 47,42887 | |

| 62 | STANDARD | unendlich | 63,2 | | 47,95598 | |

| 63 | STANDARD | 51,872 | 12,5 | BK7 | 60 | f 156 mm |

| 64 | STANDARD | unendlich | 26 | | 60 | |

| 65 | EVENASPH | 51,872 | 12,5 | BK7 | 60 | f 100 mm |

| 66 | STANDARD | unendlich | 22 | | 60 | |

| 67 | STANDARD | unendlich | 1 | | 20 | Stab Anfang |

| 68 | NONSEQCO | unendlich | 0 | | 30 | |

| 69 | STANDARD | unendlich | 5 | | 10 | |

| IMA | STANDARD | unendlich | | 10 | | Stab Ende |

-

Das Hellfeldbeleuchtungssystem ist dafür konfiguriert, die Waferoberfläche 33 im Wesentlichen homogen mit Hellfeldbeleuchtungslicht zu beleuchten, wobei ein Außenumfang des Wafers mit einer reduzierten Lichtintensität beleuchtet wird. Dies wird mit Bezug auf 6 unten weiter veranschaulicht.

-

Der untere Teil von 6 veranschaulicht schematisch einen Querschnitt des Wafers 35, wobei der Wafer 35 ein 300-mm-Wafer ist, der eine flache Oberseite 33 und einen gefasten Abschnitt 131 aufweist, der an einem Radius r2 von etwa 149 mm, von der Mitte des Wafers 35 aus gemessen, beginnt. Der maximale Radius r1 des Wafers 35 und des äußeren Endes des gefasten Abschnitts 131 misst etwa 150,5 mm. Diese geometrischen Daten des Wafers sind beispielhafte Daten, wobei eine Geometrie von Wafern allgemein einem Standard folgt, der in 6 und Tabelle 3 des Dokuments mit dem Titel SEMI-M1-11/6 definiert ist.

-

Der obere Teil von 6 ist eine schematische Darstellung eines Kurvendiagramms, das die auf die Objektebene 37 auftreffende Hellfeldbeleuchtungslichtintensität I in Abhängigkeit vom Radius r darstellt. Ein innerer Abschnitt der Waferoberfläche 33 bis zu einem Radius r3 = 147 mm wird zur Herstellung von Halbleiterschaltkreisen in dieser Region verwendet. Diese Region ist mit einer hohen, im Wesentlichen gleichen Lichtintensität zu beleuchten. Eine maximale Lichtintensität innerhalb dieses inneren Abschnitts ist in 6 mit Imax bezeichnet, und eine minimale Lichtintensität innerhalb dieses Abschnitts ist als Imin bezeichnet. Eine Intensität I2 am Radius r3 sollte mindestens das 0,900-fache der maximalen Intensität Imax betragen, um eine hohe Bildqualität sicherzustellen. Des Weiteren sollte eine Lichtintensität I1 am Radius r1 innerhalb eines Bereichs des 0,001-fachen der maximalen Intensität Imax bis zum 0,010-fachen der maximalen Intensität Imax liegen, um das Detektieren des Umfangs des Wafers 33 in dem durch den Bilddetektor 43 erfassten Bild zu ermöglichen, während eine übermäßige Menge Streulicht vermieden wird, das am Umfang des Wafers entsteht.

-

Die

7a und

7b sind detaillierte Darstellungen des Dunkelfeldbeleuchtungsstrahlenganges

81, wobei optische Daten der Komponenten, die für das Bilden des Dunkelfeldbeleuchtungsstrahlenganges verwendet werden, gezeigt in Tabelle 4 unten sind: Tabelle 4

| Oberfl. | Typ | Krümmungsradius 1 [mm] | Krümmungsradius 2 [mm] | Dicke [mm] | Glas |

| 1 | Wafer | Plano | plano | | |

| 2 | Strahlfalle | plano | plano | 3 | NG9-Filter |

| 3 | Spiegel | plano | plano | 6 | BK7 |

| 4 | Linse | 305,3 | plano | 62 | BK7 |

| 5 | Spiegel | plano | plano | 6 | BK7 |

| 6 | Linse | 41,498 | plano | 10,4 | BK7 |

| 7 | Linse | plano | –38,907 | 3 | BK7 |

| 8 | Linse | 98,171 | 98,171 | 10,7 | BK7 |

| 9 | Linse | 35,484 | –151,942 | 12,4 | BK7 |

| 10 | Maske | | | | Metallfolie |

| 11 | Zylinderlinse | 51,6796 | plano | 8 | BK7 |

| 12 | Linse | plano | 95,964 | 10,6 | BK7 |

| 13 | Polarisator | plano | plano | 0,7 | Quarz 1737F |

| 14 | Linse | 155,62 | plano | 4 | BK7 |

| 15 | Linsengruppierung | plano | | | |

| 32,356'' | 4,5 | BK7 | | | |

| 16 | Linsengruppierung | | | | |

| 32,356'' | Plano | 4,5 | BK7 | | |

| 17 | Linse | 194,513 | plano | 4 | BK7 |

| 18 | Linosfilter | plano | plano | 10 | Quarz |

| 19 | Linse | 95,964 | plano | 10,6 | BK7 |

| 20 | Linosfilter | plano | plano | 10 | Quarz |

| 21 | Kondensor | 42,738 | 42,738 | 19,733 | Quarz |

| 22 | Lampe PE1500W | | | | |

-

Der Dunkelfeldbeleuchtungsstrahlengang ist ein geknickter Strahlengang, wobei nicht alle Klappspiegel in 7 gezeigt sind. Ein Einfallswinkel des Dunkelfeldbeleuchtungslichts auf die Waferoberfläche 33 und die Objektebene 37 ist α = 30°. Ein Teil des Strahlenganges zwischen den Klappspiegeln 101 und 103 ist orthogonal zu der Objektebene 37 ausgerichtet, und ein Teil des Strahlenganges unmittelbar vor dem Klappspiegel 101 ist in einem Winkel β = 10° relativ zu der Objektebene 37 ausgerichtet.

-

Das von der Waferoberfläche 33 reflektierte Dunkelfeldbeleuchtungslicht trifft auf eine Strahlfalle 141 auf, die die Aufgabe hat, das reflektierte Beleuchtungslicht zu absorbieren. Die Strahlfalle 141 umfasst einen ersten Abschnitt 143 mit einer Oberfläche 144, die so angeordnet ist, dass das gesamte von der Waferoberfläche 33 spiegelreflektierte Dunkelfeldbeleuchtungslicht auf die Oberfläche 144 des ersten lichtabsorbierenden Abschnitts 143 der Strahlfalle 141 auftrifft. Der Abschnitt 143 besteht aus einem dunklen Glas, wie zum Beispiel N9 von der Firma SCHOTT. Eine Durchlässigkeit T dieses Materials liegt im Bereich von 0,02 bis 0,14 bei einer Dicke von 1 mm für Licht innerhalb eines Wellenlängenbereichs von 200 nm bis 800 nm, wobei T ein Verhältnis der auftreffenden Lichtintensität zur durchgelassenen Lichtintensität ist. Die Oberfläche 144 ist mit einer reflexmindernden Beschichtung überzogen. Das Glas hat eine Dicke von etwa 5 mm, was ausreicht, um jenen Teil des Lichts im Wesentlichen vollständig zu absorbieren, der auf die Oberfläche 144 auftrifft und in das Materialvolumen des Abschnitts 143 eindringt. Jedoch wird ein kleiner Lichtbetrag von der Oberfläche 144 spiegelreflektiert, und dieser Lichtbetrag trifft dann auf die Oberfläche 146 eines zweiten Abschnitts 145 der Strahlfalle 141 auf. Der zweite Abschnitt 145 der Strahlfalle wird ebenfalls aus einem absorbierenden Material, wie zum Beispiel dunklem Glas, hergestellt, und auf seiner Oberfläche 146 befindet sich eine reflexmindernde Beschichtung. Mit einem solchen zweistufigen Aufbau der Strahlfalle ist es möglich, eine ausreichende Absorption des von der Waferoberfläche 133 reflektierten Dunkelfeldbeleuchtungslichts zu erreichen.

-

Wie in 7a gezeigt, ist die Oberfläche 144 des ersten Abschnitts 143 der Strahlfalle 141 so gekrümmt, dass die Oberfläche 146 des zweiten Abschnitts 145, die im Wesentlichen das gesamte von der Oberfläche 144 reflektierte Licht aufzunehmen hat, eine im Vergleich zur Oberfläche 144 reduzierte Größe haben kann. Dies erlaubt eine relativ kleine Gesamtgröße der Strahlfalle 141. In der veranschaulichten Ausführungsform ist die gekrümmte Oberfläche 144, die schematisch in 7a gezeigt ist, durch mehrere Segmente rechteckiger Glasplatten 148 (in 13 gezeigt) mit flachen Oberflächen approximiert.

-

7a veranschaulicht außerdem ein Detail der Abbildung der Apertur 93 in eine Region nahe der Waferoberfläche 33 hinein. Im Allgemeinen mag es vielleicht nicht möglich sein, die Apertur 93 und die Bildgabeoptik 95, 97 so zu konstruieren, dass das Bild der Apertur 93 exakt mit der Waferoberfläche 33 übereinstimmt. Die Bezugszahl 94 in 7a bezeichnet die (gekrümmte) Oberfläche, auf der das Bild der Apertur 93 erzeugt wird. Diese Oberfläche 94 stimmt nicht mit der Waferoberfläche 33 überein. Jedoch ist die Bildgabeoptik so konstruiert, dass eine Distanz zwischen der Waferoberfläche 33 und dem Bild 94 der Apertur 93 auf einer Seite des Wafers kleiner ist, die entlang des Dunkelfeldbeleuchtungsstrahlenganges näher an der Dunkelfeldlichtquelle liegt. Insbesondere zeigt 7a eine Distanz d1 zwischen dem Bild 94 der Apertur 93 und einem Punkt 961 auf der Waferoberfläche 33, der der Dunkelfeldlichtquelle am nächsten liegt, und eine Distanz d2 zwischen dem Bild 94 der Apertur 93 und einem Punkt 962 der Waferoberfläche, der von der Dunkelfeldlichtquelle weiter entfernt ist.

-

Obgleich die Darstellung in 7a aus Gründen der besseren Veranschaulichung übertrieben dargestellt ist, ist in beispielhaften Ausführungsformen der veranschaulichten Vorrichtung die folgende Beziehung erfüllt: d1/d2 < 0,8, und gemäß konkreten Ausführungsformen kann d1/d2 kleiner als 0,5 oder 0,2 sein.

-

Da das Bild 94 der Apertur 93 und die Waferoberfläche 33 innen nicht exakt übereinstimmen, ist das Bild der Apertur 93, das auf die Waferoberfläche projiziert wird, kein scharfes Bild. Jedoch ist die Abbildungsqualität der Apertur auf der Waferoberfläche an jenen Abschnitten des Wafers besser, die sich näher an der Dunkelfeldlichtquelle befinden, als an jenen Abschnitten, die von der Dunkelfeldlichtquelle weiter entfernt sind. Mit einer solchen Anordnung ist es möglich, eine Beleuchtung der Waferoberfläche mit einer hohen Intensität zu erreichen, während eine Beleuchtung des Randes des Wafers, der sich näher an der Dunkelfeldlichtquelle befindet, mit Dunkelfeldbeleuchtungslicht vermieden wird, das Streulicht erzeugen würde, das anschließend detektiert werden und das erwünschte Dunkelfeldbild verschlechtern könnte.

-

8 ist eine Darstellung geometrischer Beziehungen in Bezug auf numerische Aperturen und telezentrische Eigenschaften des Abbildungsstrahlenganges 39 und des Dunkelfeldbeleuchtungsstrahlenganges 81. 8 zeigt drei Lichtkegel 1511, 1512, 1513, die von drei beispielhaften Punkten 1521, 1522, 1523 auf der Waferoberfläche 33 stammen. Obgleich Licht von jenen Punkten 152 in im Wesentlichen alle Richtungen in dem Halbraum über der Waferoberfläche 33 ausgesendet wird, werden nur jene Lichtstrahlen, die sich innerhalb der Kegel 151 befinden, durch die Bildgabeoptik akzeptiert und zum Abbilden der Waferoberfläche auf das strahlungsempfindliche Substrat 41 des Bilddetektors 43 verwendet. Der Sinus des halben Öffnungswinkel δ der Lichtkegel 151 wird ebenfalls als die numerische Apertur auf der Objektseite der Bildgabeoptik bezeichnet. In der veranschaulichten Ausführungsform hat die numerische Apertur NA der Bildgabeoptik einen Wert von etwa 0,015.

-

8 zeigt außerdem Winkel γ zwischen Hauptstrahlen 153 der Lichtkegel 151 und Oberflächennormalen 154 der Waferoberfläche 33. Die Bildgabeoptik der vorliegenden Ausführungsform besitzt eine Telezentrizität, dergestalt, dass ein maximaler Wert der Winkel γ für alle Lichtkegel 151, die zum Abbilden verwendet werden, kleiner als etwa 4° ist.

-

8 veranschaulicht außerdem zwei Kegel 1514 und 1515 aus Strahlen des Dunkelfeldbeleuchtungslichts, die auf zwei beispielhafte Punkte 1524 und 1525 gerichtet sind. Eine numerische Apertur auf der Objektseite der Dunkelfeldbeleuchtungsoptik hat in der vorliegenden Ausführungsform einen Wert von etwa 0,02. Des Weiteren weichen Hauptstrahlen 1534, 1535 des Dunkelfeldbeleuchtungslichtstrahls in der vorliegenden Ausführungsform um Winkel γ4 bzw. γ5 von weniger als etwa 4° von einer gemeinsamen Richtung 1544, 1545 ab. Bezugszahl 155 in 8 bezeichnet eine Linie orthogonal zu der gemeinsamen Richtung.

-

Die telezentrischen Eigenschaften von sowohl dem Abbildungsstrahlengang 39 als auch dem Dunkelfeldbeleuchtungsstrahlengang 81 haben zur Folge, dass alle Punkte auf der Waferoberfläche 33 Licht von im Wesentlichen denselben Winkelrichtungen erhalten und dass nur Licht, das in im Wesentlichen dieselben Richtungen ausgesendet wird, zum Abbilden dieser Punkte verwendet wird. Winkel ε zwischen einem Dunkelfeldbeleuchtungslichtstrahl, der auf einen bestimmten Punkt auftrifft, und Lichtstrahlen, die von jenem Punkt ausgehen und zum Abbilden verwenden werden, liegen innerhalb eines Bereichs von (90° – α) – 4δ ≤ ε (90° – α) + 4δ, wobei dieser Bereich durch die numerischen Aperturen der Bildgabe- und Dunkelfeldbeleuchtungsoptik bestimmt wird. Aufgrund der telezentrischen Eigenschaften der Bildgabeoptik und der Dunkelfeldbeleuchtungsoptik ist dieser Bereich von Winkeln ε für alle Punkte auf dem Wafer im Wesentlichen der gleiche.

-

Dass der schmale Bereich von Winkeln ε für alle Abschnitte des Wafers der gleiche ist, hat einen Vorteil bei der Inspektion strukturierter Wafer, wie mit Bezug auf die 9 und 10 unten veranschaulicht wird.

-

Auf strukturierten Wafern befinden sich periodische Strukturen mit charakteristischen Abmessungen, die in einer Region der Wellenlänge des Dunkelfeldbeleuchtungslichts und darunter liegen. Solche periodischen Strukturen können auf das auftreffende Licht den Effekt eines rückseitigen Beugungsgitters haben, dergestalt, dass ein signifikanter Teil des auftreffenden Lichts um einen solchen Winkel gebeugt wird, dass es durch die Bildgabeoptik akzeptiert wird.

-

9 ist ein beispielhaftes Dunkelfeldbild eines strukturierten Wafers, das durch ein Inspektionssystem gemäß einem Vergleichsbeispiel erhalten wird, das im Vergleich zu Ausführungsformen der vorliegenden Erfindung eine niedrige Qualität seiner telezentrischen Eigenschaften aufweist. 9 zeigt helle Regionen 161, in denen das im Übrigen akzeptable Bild des strukturierten Wafers erheblich verschlechtert ist. Die hellen Regionen 161 werden durch Braggsche Beugung des auftreffenden Dunkelfeldbeleuchtungslichts an den auf dem Wafer ausgebildeten periodischen Strukturen erzeugt. Da das Inspektionssystem, das zum Erzeugen des in 9 gezeigten Bildes verwendet wird, nur geringe telezentrische Eigenschaften sowohl für den Abbildungsstrahlengang als auch für den Dunkelfeldbeleuchtungsstrahlengang aufweist, sind die Winkelbeziehungen zwischen dem auftreffenden Licht und dem zum Abbilden verwendeten Licht nicht für alle Abschnitte der Waferoberfläche die gleichen. Darum werden die hellen Braggschen Reflexionen nur an einigen Abschnitten der Waferoberfläche erzeugt, wo die Braggsche Bedingung zwischen auftreffenden Lichtstrahlen und zum Abbilden verwendeten Lichtstrahlen erfüllt ist.

-

In diesem System gemäß dem Vergleichsbeispiel ist es möglich, den Wafer um seine Mitte zu drehen, wodurch sich die Periodizität der periodischen Strukturen auf dem Wafer, wie sie durch das Dunkelfeldbeleuchtungslicht wahrgenommen werden, ändert. Es ist somit möglich, durch Drehen des Wafers das Entstehen Braggscher Reflexionen in dem Bild an den in 9 gezeigten Positionen 161 zu vermeiden. Jedoch würden dann ähnliche Reflexionen das Bild in anderen Regionen, die aufgrund der nicht-telezentrischen Eigenschaften der Optik die Braggsche Bedingung erfüllen, verschlechtern. Darum ist es schwierig, ein zufriedenstellendes Dunkelfeldbild eines strukturierten Wafers mit Hilfe des Dunkelfeld-Inspektionssystems, das eine geringe Qualität seiner telezentrischen Eigenschaften aufweist, zu erhalten.

-

Das Inspektionssystem gemäß einer Ausführungsform der vorliegenden Erfindung hat eine relativ hohe Qualität seiner telezentrischen Eigenschaften sowohl für die Dunkelfeldbeleuchtungsoptik als auch die Bildgabeoptik, so dass der Winkelbereich für Winkel ε, wie oben veranschaulicht, für alle Punkte auf dem Wafer im Wesentlichen der gleiche ist. Das hat zur Folge, dass, wenn eine durch periodische Strukturen hervorgerufene Braggsche Reflexion auf dem Wafer erzeugt wird, sie gleichermaßen an im Wesentlichen allen Punkten des Wafers erzeugt wird, so dass das komplette Bild des Wafers durch solche Reflexionen verschlechtert wird Es ist dann jedoch möglich, den Wafer so um einen ausreichenden Winkel um seine Mittelachse zu drehen, dass sichtbare Braggsche Reflexionen in dem vollständigen Bild des Wafers unterdrückt werden. Unter Verwendung des Systems gemäß dieser Ausführungsform der Erfindung ist es möglich, Dunkelfeldbilder von strukturierten Wafern zu erhalten, die im Wesentlichen frei von Qualitätsverlusten durch Braggsche Reflexionen sind.

-

10 zeigt ein beispielhaftes Dunkelfeldbild eines strukturierten Wafers, das durch das Inspektionssystem gemäß dieser Ausführungsform der Erfindung erhalten werden kann. Dieses Bild ist frei von durch Braggsche Beugung erzeugten Reflexionsartefakten, und die sichtbaren Strukturen werden durch die Strukturierung der Wafer und Defekte wie zum Beispiel Kratzer auf dem Wafer hervorgerufen.

-

Die 4, 5 und 7 sind separate Darstellungen des Abbildungsstrahlenganges 39, des Hellfeldbeleuchtungsstrahlenganges 59 und des Dunkelfeldbeleuchtungsstrahlenganges 81. Diese drei separaten Strahlengange werden mit Hilfe von Montagestrukturen, die Rahmen für die optischen Komponenten enthalten, so integriert, dass sie das Inspektionssystem 31 bilden; und die Strahlengange werden so geknickt, dass die Komponenten des Inspektionssystems in einem rechteckigen Gehäuse mit den Abmessungen 505 mm × 700 mm × 900 mm (Höhe) untergebracht werden können.

-

Die 11, 12 und 13 sind schematische Zeichnungen zum Veranschaulichen der dreidimensionalen Anordnung von Montagestrukturen für die optischen Komponenten und die Strahlengange. Die 11, 12 und 13 sind vereinfachte Darstellungen des Inspektionssystems 31, wobei einige Komponenten und Montagestrukturen, die für das Verständnis der dreidimensionalen Anordnung nicht notwendig sind, in der einen oder der anderen der 11 bis 13 weggelassen sind.

-

Die optischen Komponenten des optischen Inspektionssystems 31 sind alle an einer gemeinsamen Grundkonstruktion 171 montiert, und werden schlussendlich durch diese gemeinsame Grundkonstruktion 171 getragen, bei der es sich um eine geeignete Platte oder einen geeigneten Sockel handeln kann. Die schwersten Komponenten des optischen Systems sind die Objektivlinse 45 und der Klappspiegel 47, die beide an Rahmen montiert sind, die ihrerseits an einer gemeinsamen integralen Montagestruktur 173 montiert sind, die als ein Gussaluminiumkorpus ausgeführt ist. Die Montagestruktur 173 der Objektivlinse 45 und des Spiegels 47 wird durch eine linke und eine rechte Säule 175, 176 gestützt, die von der Grundkonstruktion 171 getragen werden, dergestalt, dass die Säulen 175, 176 das Gewicht der Objektivlinse 145, des Spiegels 47 und der anderen optischen und strukturellen Komponenten aufnehmen, die an der Montagestruktur 173 montiert sind.

-

Der Strahlteiler 51 und die Linsengruppe 49 sind in einer Montageröhre 179 untergebracht, die mittels geeigneter Flansche 181 dergestalt an der Montagestruktur 173 montiert ist, dass die Montagestruktur 173 den Strahlteiler 51 und die Linsengruppe 49 hält und deren Gewicht trägt. Des Weiteren sind Komponenten des Hellfeldbeleuchtungssystems, wie zum Beispiel der Spiegel 79, die Linsengruppen 77, 73 und 69 und die Spiegel 70, 71 mit der Röhre 179 verbunden und werden letztendlich durch die Montagestruktur 173 gestützt und getragen.

-

Die Dunkelfeldbeleuchtungslichtquelle 83 ist an einer Säule 183 montiert, und wird durch diese Säule 183 getragen, die direkt auf der Grundkonstruktion 171 steht, dergestalt, dass die Montagestruktur 183 der Hellfeldlichtquelle im Wesentlichen keine direkte mechanische Verbindung mit der Rahmenstruktur 173 aufweist, abgesehen von der Tatsache, dass beide auf der gemeinsamen Grundkonstruktion 171 ruhen.

-

12 zeigt ein Farbrad 187, das eine Scheibe 188 umfasst, die mehrere Öffnungen 189 aufweist, in denen verschiedene Filter montiert werden können, dergestalt, dass eines der Filter in den Abbildungsstrahlengang 39 an einer Position zwischen der Linsengruppe 53 und der strahlungsempfindlichen Oberfläche 41 des Bilddetektors 43 eingesetzt werden kann, indem die Scheibe 188 um eine Achse 191 gedreht wird.

-

Wenden wir uns nun 12 zu, wo schematisch Komponenten des Inspektionssystems 31 in der Draufsicht gezeigt sind, oder anders ausgedrückt: in einer Projektion auf eine Ebene, die parallel zu der Objektebene 37 verläuft. Eine Mitte des Objektfeldes ist bei 195 angedeutet. Wenn ein Wafer auf dem Objekthalter in seiner Inspektionsposition montiert wird, so stimmt eine Mitte des Wafers mit der Mitte 195 der Objektebene überein. Ein Umfang der Objektivlinse 45 ist in 12 durch eine kreisförmige Linie 45 dargestellt, und der Wafer, der in 12 nicht gezeigt ist, hat einen Durchmesser, der etwas kleiner als der Durchmesser der Linse 45 ist. Eine (in 12 nicht gezeigte) Waferladevorrichtung ist dafür konfiguriert, den Wafer in einer durch einen Pfeil 197 angedeuteten Richtung zu translatieren, um den Wafer entlang eines Pfades zwischen den Säulen 175, 176 dergestalt zu bewegen, dass der Wafer aus dem System 39 herausgenommen und in das System 39 eingelegt werden kann.

-

Eine in 12 gezeigte Achse 201 stimmt mit einem Teil der optischen Achse des Abbildungsstrahlenganges 39 und des Hellfeldbeleuchtungsstrahlenganges 59 zwischen dem Klappspiegel 47 und dem Strahlteiler 51 überein, wenn sie auf die Ebene parallel zu der Objektebene 37 projiziert wird.

-

Eine in 12 gezeigte Achse 203 stimmt mit einem Teil des Dunkelfeldbeleuchtungsstrahlenganges zwischen dem Klappspiegel 103 und der Strahlfalle 141 überein, wenn sie auf die Ebene parallel zu der Objektebene 37 projiziert wird. In der veranschaulichten Ausführungsform beträgt ein Winkel Θ zwischen den Achsen 201 und 203 etwa 47°, und ein Winkel Γ zwischen einer Richtung 197 und der Achse 203 beträgt 23°, was kleiner als ein Winkel zwischen der Richtung 197 und der Achse 201 ist.

-

Wenden wir uns nun 11 zu, die ein Seitenaufriss von Komponenten des Systems 31 ist. Aus 11 ist zu erkennen, dass eine Mitte 211 des Spiegels 99 in dem Dunkelfeldbeleuchtungsstrahlengang 81 wesentlich höher angeordnet ist als eine Mitte 213 des Spiegels 101, dergestalt, dass ein Teil der optischen Achse des Dunkelfeldbeleuchtungsstrahlenganges zwischen den Spiegeln 99 und 101 in einem Winkel β (siehe 7a), der in der vorliegenden Ausführungsform 10° beträgt, relativ zu der Objektebene 37 ausgerichtet ist.

-

Mit der Anordnung, die mit Bezug auf die 11 bis 13 oben veranschaulicht ist, ist es möglich, die Komponenten des Inspektionssystems 31 innerhalb eines relativ kleinen Volumens unterzubringen und die optischen Komponenten so zu montieren, dass eine Bildqualität des Systems nicht schwerwiegend durch Schwingungen verschlechtert wird, die durch ein Kühlsystem der Hellfeldlichtquelle oder der Dunkelfeldlichtquelle in dem System verursacht werden oder die von außen her durch die Grundkonstruktion 71 in das System hineingetragen werden.

-

Obgleich die Erfindung mit Bezug auf konkrete beispielhafte Ausführungsformen beschrieben wurde, versteht es sich, dass dem Fachmann viele Alternativen, Modifikationen und Varianten einfallen. Dementsprechend sollen die im vorliegenden Text dargelegten beispielhaften Ausführungsformen der Erfindung lediglich der Veranschaulichung und nicht der Einschränkung dienen. Es können verschiedene Änderungen vorgenommen werden, ohne vom Geist und Geltungsbereich der vorliegenden Erfindung, wie in den folgenden Ansprüchen definiert, abzuweichen.

-

Zusammenfassung

-

Ein Waferinspektionssystem hat einen Hellfeldabbildungsstrahlengang und einen Dunkelfeldabbildungsstrahlengang, um Hellfeldbilder und Dunkelfeldbilder eines vollständigen 300-mm-Wafers zu erhalten. Das optische System ermöglicht eine telezentrische Bildgabe und weist geringe optische Bildfehler auf. Der Hellfeld- und der Dunkelfeldstrahlengang werden so geknickt, dass das System flächen- und raumsparend integriert werden kann.

-

ZITATE ENTHALTEN IN DER BESCHREIBUNG

-

Diese Liste der vom Anmelder aufgeführten Dokumente wurde automatisiert erzeugt und ist ausschließlich zur besseren Information des Lesers aufgenommen. Die Liste ist nicht Bestandteil der deutschen Patent- bzw. Gebrauchsmusteranmeldung. Das DPMA übernimmt keinerlei Haftung für etwaige Fehler oder Auslassungen.

-

Zitierte Patentliteratur

-

- US 2005/0146719 A1 [0067]