-

Gebiet der Erfindung

-

Die

Erfindung betrifft Grauglaszusammensetzungen und Verfahren zur Herstellung

derselben. Genauer gesagt betrifft diese Erfindung Erbium enthaltende

Grauglaszusammensetzungen, die eine niedrige Lichttransmissivität im UV-

und IR-Bereich haben,

während

sie zur selben Zeit eine hohe Lichttransmissivität im sichtbaren Bereich haben,

wodurch derartige Gläser

zur Verwendung als Fenster und Windschutzscheiben in der Automobilindustrie

und dem Gebiet der Architektur geeignet sind, als auch in bestimmten

Ausführungsformen

als Gläser

für Brillen.

-

Hintergrund der Erfindung

-

Die

Automobilindustrie hat sich seit einer Reihe von Jahren auf die

Farbe grau konzentriert, die manchmal als „neutrales grau" (neutral grey) bezeichnet

wird, als die ästhetische

Farbe der Wahl für

Autofenster. Zur selben Zeit verlangte diese Industrie, als auch

die Brillenglashersteller, dass Transmissionen im UV- und IR-Bereich des Lichtspektrums

minimiert werden. Dies ist auch unter bestimmten Umständen auf

dem Gebiet der Architektur wünschenswert.

Staatliche Regulierungen in der Automobilindustrie verlangen allerdings gleichzeitig,

dass die Transmission des sichtbaren Lichts bei wenigstens 70% oder

höher liegt,

bei bestimmten, wenn nicht sogar allen, Fahrzeugfenstern, wenn diese

von dem Hersteller der Originalausrüstung des Fahrzeugs bereitgestellt

werden (wie z.B. GM, Ford, Chrysler etc. in den USA). Dadurch wird

ein Bedarf in diesen verschiedenen Industrien für ein Glas erzeugt, welches

diese Eigenschaften erreicht.

-

Man

sagt, dass ein Glasfenster, eine Windschutzscheibe oder ein anderer

Glasartikel die gewünschte Farbe „grau" hat, die manchmal

auch als „neutrales

grau" bezeichnet

wird, wenn es eine maßgebende

Wellenlänge

(dominant wavelength) von 435 nm und vorzugsweise von 470 nm bis

weniger als 570 nm aufweist, in Kombination mit einer Auslöschungsreinheit

(excitation purity; Pe) von weniger als 4,5%. Dies definiert dann die

Bedeutung des Begriffs „grau", wie er hierin verwendet

wird. Ein noch bevorzugterer Bereich der maßgebenden Wellenlänge, welcher

somit ein noch bevorzugteres „grau" definiert, wie es

hierin verwendet wird, beträgt

480 nm bis 550 nm, und in ähnlicher

Weise beträgt

ein noch bevorzugterer Bereich an Reinheit 0,2-4,5%. Es wurde herausgefunden,

dass das äußere Erscheinungsbild

eines derartigen Glases wie es so definiert ist, von einer wahren „grauen" Farbe ist, anstatt

einen beanstandbaren Einschlag von bronze, grün oder violett oder einer anderen

Farbe aufzuweisen. Diese „graue" Farbe, wie oben

angedeutet, hat einen einzigartigen Bedarf auf dem Automobilmarkt

gefunden, aber sie hat auch einen potenziellen Nutzen in den Märkten der

Architektur und der Brillenglasherstellung.

-

Gleichzeitig

mit der Anforderung, dass eine wahre „graue" Farbe erreicht werden muss, besteht

die üblicherweise

verlangte Notwendigkeit, relativ strenge Niveaus an Lichttransmission

zu erreichen, die üblicherweise

definiert werden durch:

Lta als Transmission von sichtbarem

Licht,

UV als Transmission von ultraviolettem Licht,

IR

als Transmission von infrarotem Licht, und

Ts als

Gesamtsolartransmission.

-

Um

die Parameter dieser Charakteristiken zu spezifisieren, ist es allgemein

notwendig, die Dicke des Glases anzugeben, die das Subjekt der Messung

ist. Wie hierin verwendet, bedeutet in diesem Zusammenhang der Begriff „eine nominelle

Dicke von 1 mm-6 mm" und

in bestimmten Ausführungsformen „3 mm-4

mm", dass die Charakteristiken

des Glases diejenigen sind, die sich ergeben, wenn die Dicke des

tatsächlichen

Glases, das untersucht wird, auf diese nominellen Dickenbereiche

eingestellt ist. Derartige Dickenbereiche werden in diesem Zusammenhang

allgemein als konventionelle Dicken für Glasscheiben anerkannt, die

durch den Floatglasprozess hergestellt werden, als auch als anerkannte

Dickenbereiche für

die Automobilindustrie.

-

Wenn

bei der spezifizierten nominellen Dicke (z.B. 3,2 mm oder 4 mm)

gemessen, kann die richtige Farbcharakteristik, die durch diese

Erfindung erreicht wird, durch die konventionelle CIE LAB-Technik

angegeben werden (s. das US-Patent 5,308,805). Eine derartige Technik

ist in der CIE-Veröffentlichung

15.2 (1986) und ASTM: E-308-90 [Ill.C2° Observer] dargestellt. Lichtdurchlassgrad

(luminous transmittance) (Lta) [2° Observer]

ist eine Charakteristik und ein Begriff, der im Stand der Technik

wohl bekannt ist, und er wird hierin in Übereinstimmung mit seiner wohlbekannten

Bedeutung verwendet [s. US-Patent 5,308,805]. Dieser Begriff ist auch

als Ill. bekannt. Eine sichtbare Transmission (380-780 nm inklusive)

und ihre Messung wird in Übereinstimmung

mit der CIE-Veröffentlichung

15.2 (1986) und dem ANSI-Testverfahren Z26.1 durchgeführt.

-

Gesamte

solare Energietransmission (total solar energy transmittance) (Ts)

(300-2100 nm inklusive), integriert

unter Verwendung der Simpson-Regel in 50 nm-Intervallen unter Verwendung von Parry-Moon-Air-Mass

= 2, ist ein weiterer Begriff, der im Stand der Technik wohl bekannt

ist (s. US-Patent 5,308,805). Er wird hierin gemäß seiner wohl bekannten Bedeutung

verwendet. Seine Messung ist konventionell und wohl bekannt.

-

Die

Begriffe und Charakteristiken von „Transmission von ultraviolettem

Licht" (% UV), „Transmission von

infraroter Energie" (%

IR), „maßgebende

Wellenlänge" (dominant wavelength;

DW) und „Reinheitsgrad" (z.B. „% Reinheit" oder Pe) sind ebenfalls

wohl bekannte Begriffe im Stand der Technik, wie es auch ihre jeweiligen

Messtechniken sind. Derartige Begriffe werden hierin in Übereinstim mung

mit ihrer wohl bekannten Bedeutung verwendet [s. US-Patent Nr. 5,308,805].

-

„Ultraviolette

Transmission" (ultraviolet

transmittance) (% UV) wird hierin unter Verwendung von Parry-Moon-Air-Mass

= 2 gemessen (300-400 nm inklusive), und integriert unter Verwendung

der Simpson-Regel in 10-nm-Intervallen. Eine derartige Messung ist

im Stand der Technik wohlbekannt.

-

„Infrarot-Transmission" (infrared transmittance)

(% IR) wird konventionell unter Verwendung der Simpson-Regel und

der Parry-Moon-Air-Mass = 2 über

den Wellenlängenbereich

von 800-2.100 nm inklusive in 50-nm-Intervallen gemessen. Eine derartige

Messung ist im Stand der Technik wohl bekannt.

-

„Maßgebende

Wellenlänge" (dominant wavelength)

(DW) wird konventionell berechnet und gemessen in Übereinstimmung

mit der oben erwähnten

CIE-Veröffentlichung

15.2 (1986) und ASTM: E308-90. Ihre Berechnung und Messung ist ebenfalls

im Stand der Technik wohl bekannt. Wie hierin verwendet umfasst

der Begriff „maßgebende

Wellenlänge" daher sowohl die

tatsächlich

gemessene Wellenlänge,

als auch, wenn anwendbar, ihr berechnetes Gegenstück.

-

„Auslöschungsreinheit" (excitation purity)

(Pe oder „%

Reinheit") wird

konventionell in Übereinstimmung

mit der CIE-Veröffentlichung

15.2 (1936) und ASTM: E308-90 gemessen.

-

Für Autofenster

(inklusive Windschutzscheiben) ist es wünschenswert, dass das Glas

die folgenden Charakteristiken aufweist (wenn bei einer nominellen

Dicke von 3 mm bis 4 mm gemessen und vorzugsweise bei entweder 3,2

mm oder 4 mm, wie es die jeweilige Situation erfordern mag), die

häufig

auch in dem letztendlichen Produkt gewünscht sind:

Lta größer als

70%;

UV weniger als 42%, vorzugsweise weniger als 38%;

IR

weniger als 37%, vorzugsweise weniger als 28%;

Ts weniger als

47%.

-

Allgemeinen

gesagt ist es dem Stand der Technik zeitweise gelungen, diese Anforderungen

der Automobilindustrie zu erfüllen,

inklusive dem Erreichen der notwendigen ästhetischen „grauen" Farbe, in dem als die

wesentlichen Bestandteile des Farbanteils in eine ansonsten konventionelle

Silikatglaszusammensetzung (z.B. eine typische Natronkalksilikat-Floatglas-Zusammensetzung)

eine Kombination von Kobalt, gemischt mit einem oder mehreren aus

der Gruppe von Selen, Nickel und Cer, zusammen mit einer wesentlichen

Menge an Eisen, verwendet wird. In vielen Fällen wurde angenommen, dass

diese Kombination kritisch ist, um sowohl eine graue Farbe als auch

die gewünschten

Lichttransmissionseigenschaften zu erreichen, oder zumindest eine „neutrale

Bronzefarbe". Siehe

hier zum Beispiel die US-Patente 4,101,70; 5,061,69; 5,264,400; 5,318,931;

5,380,68; und das japanische Patent JP4-280834.

-

Unglücklicherweise

hatten diese Kombinationen nach dem Stand der Technik häufig damit

verbundene unterschiedliche Probleme. Zum Beispiel sollte Cer, welches

ein wohl bekanntes UV-Absorptionsmittel ist, wenn es in Glas in

seiner reduzierten Form Ce3+ vorliegt, aus dem folgenden Grund vermieden

werden. Eisen wird typischerweise in Glas in der Form von Fe2O3 eingeführt, wobei

ein Teil davon zu FeO reduziert werden sollte, um den gewünschten

niedrigen IR-Transmissionswert

zu erreichen. Cer, welches in das Glas in der Form von CeO2 eingebracht wird, ist dafür bekannt,

zweiwertiges Eisen zu dreiwertigem Eisen entweder direkt oder in

einem Wettbewerb mit anderen reduzierenden Stoffen zu oxidieren,

die in der Glasschmelze vorliegen. Daher wird die Koexistenz von

Eisenoxid und Ceroxid unvermeidlich zu einer Abnahme der Konzentration

von FeO in dem Glas führen

und wird daher dessen Infrarotabsorptionsleistung verringern.

-

Die

Verwendung von Nickel in diesen Zusammensetzungen nach dem Stand

der Technik führte

zum Problem von Nickelsulfidsteinen, die sich in dem Endprodukt

bilden. Selen ist darüber

hinaus während

der Glasherstellung schwierig in dem Glas zu halten. Der Verlust

von Selen erzeugt eine Schwierigkeit beim Steuern der Redox-Reaktion

in dem Glas, was letztendlich die Transmissionswerte nachteilig

beeinflusst. Ohne einige oder alle dieser zuvor genannten Schlüsselbestandteile

könnte

Kobalt, welches an sich mit dem Eisen als das Färbeteil der Glaszusammensetzung

verwendet wird, nicht die gewünschte

Kombination von Lta und grauer Farbe erreichen, wie sie oben definiert

wurde.

-

Mehrere

Versuche in der Vergangenheit wurden durchgeführt, um das seltene Erdmetall

Erbium (das üblicherweise

als Er2O3 verwendet

wird und hierin gemäß dieser üblichen

Praxis verwendet wird) als ein Färbemittel

in Automobilfenstern und anderen Glasartikeln zu verwenden. Zum

Beispiel offenbart das zuvor erwähnte

US-Patent 5,264,400 die Verwendung von einem derartigen Bestandteil

in Gläsern

mit sowohl bronze als auch grau gefärbter Farbe. Allerdings, wie

es dort erwähnt

ist, ist die Verwendung von Ceroxid ein wesentlicher Bestandteil

in dieser Zusammensetzung.

-

Als

ein weiteres Beispiel verwendet das oben erwähnte japanische Patent Nr.

230834 Er2O3 in

einer Glaszusammensetzung, von welcher dann behauptet wird, dass

sie einen „niedrigen

thermischen Ausdehnungskoeffizienten" hat. Das Glas verwendet 10-20% B2O3 und wird somit

korrekter Weise als ein Borsilikatglas bezeichnet, anstatt den konventionelleren

Natronkalksilikatgläsern,

die in Autofenstern verwendet werden. Während tatsächlich angegeben ist, dass

Kobalt und Nickel optional sind und keine Verwendung von Se oder

Ce angegeben ist, ist die angegebene maßgebende Wellenlänge dementsprechend

recht hoch, d.h. von 570- 610

nm oder tendiert selbst bei den niedrigeren erreichten Wellenlängen zu

einer unerwünschten

Bronzefarbe, anstatt eine wahre „graue" Farbe zu erreichen, wie sie oben definiert

wurde.

-

Unter

Bezugnahme auf die in diesem japanischen Patent '834 vorgestellten Beispiele wird darüber hinaus

gezeigt, dass in den niedrigen Bereichen von Wellenlängen (z.B.

ist die niedrigste genannte Wellenlänge 578 nm) der Gesamteisengehalt

bei einem sehr niedrigen Gehalt von 2,5% eingestellt werden muss

und der Reinheitsgrad betrug sehr hohe 14,2%. Dies führt zu dem

Fazit, dass dieses Patent weder ein wahres „graues" Glas erreicht, noch lehrt, wie ein

solches zu erreichen ist, welches, durch die Verwendung eines hohen

Niveaus an Eisen in dem färbenden

Teil (anstelle dem niedrigen verwendeten Niveau an Eisen) auch zusammen

mit einer wahren „grauen" Farbe gleichzeitig

niedrige UV- und IR- und hohe Lta-Transmissionen erreicht. Es wird tatsächlich angenommen,

dass bei diesen Beispielen, die kein Cer oder andere UV-Absorptionsmittel

verwenden, und mit den niedrigen Niveaus an verwendetem Eisen in

diesen Beispielen, die niedrigere maßgebende Wellenlänge erreichen,

inakzeptabel hohe IR- und UV-Transmissionswerte

das Ergebnis sind.

-

Im

Angesicht des oben Gesagten ist es nahe liegend, dass im Stand der

Technik ein Bedarf für

eine neue Glaszusammensetzung existiert, welche die oben genannten

Probleme überwindet,

während

sie die gewünschte

graue Farbe erreicht und die anderen Anforderungen des Solarmanagements

für die

jeweilige Industrie, in der sie verwendet werden soll, erreicht.

Es ist eine Aufgabe dieser Erfindung, diese und andere Bedürfnisse

im Stand der Technik auszufüllen,

welche dem Fachmann klarer werden, nachdem er die folgende Offenbarung

gelesen hat.

-

Überblick über die Erfindung

-

Allgemein

gesagt erreicht diese Erfindung die oben beschriebenen Anforderungen

im Stand der Technik, indem sie ein einzigartiges Glas gemäß Anspruch

1 bereitstellt, Glasartikel, die daraus hergestellt sind nach den

Ansprüchen

14-16 und ein einzigartiges Verfahren zum Herstellen des Glases

nach Anspruch 17. In diesem Zusammenhang umfassen die einzigartigen

Glaszusammensetzungen einen färbenden

Teil, der im Wesentlichen, nach Gewichtsprozent, aus folgenden Teilen

besteht:

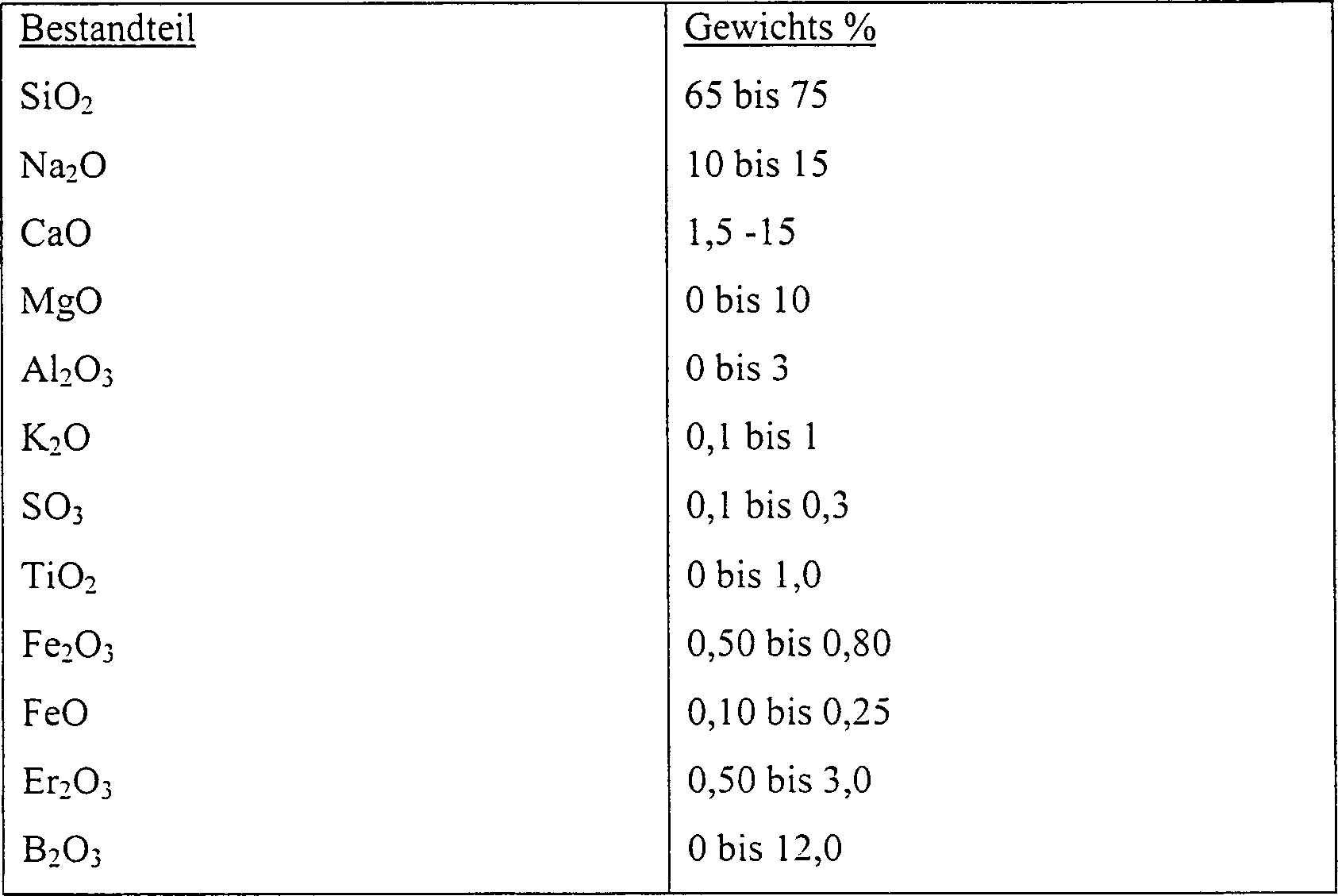

| Bestandteil | Gew.%

(ungefähr). |

| Fe2O3 (Gesamteisen) | 0,5-0,8% |

| FeO | 0,1-0,25% |

| Er2O3 | 0,5-3,0% |

| TiO2 | 0-1,0% |

wobei das Glas bei einer nominellen Dicke von 1-6

mm gemessen wird, und vorzugsweise bei 3 mm bis 4 mm (z.B. bei 3,2

mm und 4 mm) eine maßgebende

Wellenlänge

von 435 nm bis weniger als 570 nm hat und eine Auslöschungsreinheit

von weniger als 4,5% hat.

-

Beim

Erreichen (Herstellen) des oben beschriebenen Glases, das den zuvor

genannten einzigartigen färbenden

Anteil hat, ist es bevorzugt, in die Batch-Bestandteile und somit während der

Glasbildung, einen Reduzierungswirkstoff aus einem oder mehreren

Bestandteilen einzufügen.

Bei der Ausübung

von bestimmten Ausführungsformen

umfasst der reduzierende Wirkstoff hierbei (in Gewicht des Batches)

0,01-0,3 Gew.% von Siliziummonoxid (SiO) und 0-0,12 Gew.% metallisches

Silizium (Si). In anderen Ausführungsformen

kann der Reduzierungswirkstoff von einem oder mehreren konventionellen

Reduktionsmitteln für

Glasschmelzen ausgewählt

werden, wie z.B. Saccharose, Zinn, Kohlenstoff oder ähnliches.

-

In

diesem Zusammenhang war es vorbekannt (wie es in dem US Patent Nr.

5,569,630 offenbart wird, dass zwei der Erfinder der vorliegenden

Erfindung erteilt wurde), SiO als Reduktionswirkstoff für die Zwecke des

Reduzierens von Cer zu verwenden und um ein farbloses UV absorbierendes

Glas zu erhalten, welches frei von Eisen ist. In der vorliegenden

Erfindung wird die Kombination von zwei niedrigeren Valenzformen

von Silizium verwendet; genauer gesagt wird ein Wirkstoff (optional)

in der Form von metallischem Silizium (Si0) Pulver,

und der andere (Si2+) in der Form von Siliziummonooxid

(SiO) für

die Zwecke des Reduzie rens der Eisen (III) Ionen zu Eisen (II) Ionen

verwendet, wodurch ein wahres „graues" Glas erhalten wird,

mit der verlangten niedrigen IR-Transmission als auch mit niedrigen

UV und hohen sichtbaren Transmissionen, aber ohne die Notwendigkeit

Cer zu verwenden. Tatsächlich

sind die bevorzugten Gläser

dieser Erfindung frei von jeglichem Cer (mit Ausnahme von vielleicht

unbeabsichtigten Spurenmengen in einigen Beispielen). Ein klarer

Vorteil dieser Kombination von Si/SiO als Reduktionswirkstoff ist,

dass während

des Glasschmelzens beide Wirkstoffe in SiO2 umgewandelt

werden, d.h. in die Hauptkomponente in den Matrizen des bevorzugten

Silikatglases, das hierein verwendet wird, ohne die Notwendigkeit

dem Glas irgendwelche Dotiermittel oder andere Reststoffe zuzufügen.

-

In

diesem Zusammenhang umfassen bestimmte einzigartige Glaszusammensetzungen,

wie sie durch die Erfindung vorgesehen sind, nach Gewichtprozent:

-

Derartige

Zusammensetzungen sind im Wesentlichen frei von Ce, Co, Se und Ni.

Mit dem Begriff „im Wesentlichen

frei" ist gemeint,

dass ein solches Element nicht in einer Menge größer als eine „Spurenmenge" existiert (d.h. üblicherweise als

eine Verunreinigung), und es nicht absichtlich der Mischung zugefügt wird.

Für die

Zwecke dieser Erfindung ist die ungefähre obere Grenze für jedes

Element wie folgt und unterhalb dieser Grenze wird das Element allgemein

als nur in einer „Spurenmenge" vorhanden angesehen.

Natürlich

ist es am meisten bevorzugt, dass das Glas vollständig frei

von jeglicher messbarer Menge derartiger Elemente ist:

-

In

derartigen Fällen,

wo diese Grenzen nicht überschritten

sind, kann gesagt werden, dass ein derartiges Element keinen bedeutsamen

Effekt auf die relevanten Solar-Management Eigenschaften des Glases hat,

was daher als die wahre Bedeutung des Begriffes „Spurenmenge" angesehen werden

kann, wie er hierin verwendet wird.

-

Der

Begriff „besteht

im Wesentlichen aus" wird

hierin in der üblichen

Weise verwendet, um die wesentlichen Bestandteile zu definieren,

während

andere Farbmittel oberhalb einer Spurenmenge von der Verwendung

ausgeschlossen sind, wie es oben (siehe z.B. Co, Se, Ce, Ni) beschrieben

wurde, und welche die Solar-Management-Eigenschaften

des Glases erheblich beeinflussen würden, wenn sie vorliegen würden.

-

Während es

für die

Anwendung dieser Erfindung nicht wesentlich ist, kann theoretisch

festgehalten werden, das diese Erfindung ihre wahre „graue" Farbe durch Annerkennen

(und Nutzen) der bekannten Prinzipien der Farbbildung erreicht,

wonach ein aggromatisches (graues) Glas erhalten werden kann, durch

die Interferenz von nur zwei Farben (blau und rosa (pink)), was,

wenn es richtig gemacht wird, ästhetisch

ansprechender ist (als eine wahre „graue" Farbe), als die sogenannten „grauen" Farben, die zuvor

mit Kombinationen von Farbmitteln wie zum Beispiel Se, Co und Ni

in Kombination mit dem Hintergrund einer blauen Farbe erreicht wurden,

die durch die Eisen (II) Ionen in dem Glass gegeben wurde. In der

vorliegenden Erfindung wird der sehr reine Farbton von hellem Blau

(der für

die Herstellung von wahrem „grau" benötigt wird)

in dem Glas durch die geeignete Reduktion von Fe2O3 zu FeO erreicht (das IR Absorptionsmittel).

Dies wird durch eine korrekt balancierte Kombination oder Menge

von Si (optional) und SiO erreicht, gefolgt durch die Aggromatisierung

(d.h. „physikalisches

Bleichen oder Entfärben") zu einer wahren

grauen Farbe, wie es hierein beschrieben ist, die durch die Verwendung

von Erbiumoxid erreicht wird, welches die wahre rosa Farbe bereitstellt,

um die notwendige Interferenz zu erzeugen, die in der ästhetisch

ansprechenden grauen Farbe des Glases resultiert.

-

Weitere

leichte Farbkorrekturen und, falls gewünscht, eine weitere UV-Absorption

kann durch die Hinzufügung

von Titanoxid erreicht werden. Wie oben angemerkt, ist TiO2 ein optionales Färbemittel und daher ist seine

Menge von 0,0% bis 1,0% in diesem Begriff mit aufgenommen, um zu

zeigen, dass TiO2 als ein positives Färbemittel

betrachtet wird, welches optional oberhalb einer Spurenmenge verwendet

werden kann.

-

Die

bevorzugten Gläser

gemäß dieser

Erfindung zeigen allgemein, in Kombination, die folgenden Charakteristiken,

wenn sie bei ihrem beabsichtigten nominalen Dicken gemessen werden:

- a) eine wahre „graue" Farbe, wie sie oben definiert wurde;

- b) eine hohe Transmission von sichtbarem Licht, mit einer Lta

von üblicherweise

gleich oder größer als 70%;

- c) eine niedrige IR-Transmission von weniger als etwa 37% und

vorzugsweise weniger als 28%;

- d) eine niedrige UV-Transmission von weniger als etwa 42% und

vorzugsweise weniger als 38%; und

- e) eine niedrige Gesamtsolartransmission von weniger als 47%.

-

In

dem zuvor erwähnten

US Patent Nr. 5,569,630 ist zusätzlich

das Verwenden der Technik des Ansatzes von mehreren Vorbatches offenbart,

wobei die Matrix Komponenten in einer Vorbatch-Mischung verwendet

werden, sowie eine separate Vorbatch-Mischung von CeO2 und

dem Reduktionswirkstoff. In noch einem weiteren Aspekt dieser Erfindung

wurde ein einzigartiges Verfahren der Herstellung des Glases dieser Erfindung

entdeckt, welche die Lehre in dem US Patent Nr. 5,569,630 aufnimmt,

um beim Erreichen von Verbesserungen zu helfen, wie zum Beispiel

Charakteristiken wie Reproduzierbarkeit, optimierte Farbe und weiter verbesserte

UV und IR Transmissionswerte. Zum Beispiel wurde durch die Verwendung

eines derartigen Verfahrens festgestellt, dass die reproduzierbare

Natur der erreichten Solarmanagement-Eigenschaften gegenüber normalen

Techniken optimiert werden kann, wobei alle Bestandteile zusammen

in einem Batch gemischt werden und danach der Batch einfach geschmolzen

wird, um ein Glas zu bilden. Allgemein gesprochen, umfassen diese

einzigartigen Verfahren zur Herstellung der Gläser dieser Erfindung, wie oben

beschrieben, die folgenden Schritte:

- a. Bilden

von wenigstens zwei separaten Vorbatch-Mischungen, welche, wenn

sie zusammen gemischt werden, eine Gesamtbatchmischung bilden, die

umfasst:

Bestandteil

Sand

Eisenoxid

Erbiumoxid

metallisches

Si

SiO (Siliziummonoxid),

wobei die erste Vorbatch-Mischung

umfasst (und vorzugsweise im Wesentlichen daraus besteht):

Bestandteil

Eisenoxid

metallisches

Si

SiO (Siliziummonoxid)

Sand,

und wobei jede verbleibende

Vorbatch-Mischung oder Mischungen die verbleibenden Bestandteile

in der Gesamtbatchmischung enthalten,

- b. Mischen der Bestandteile der ersten Vorbatch-Mischungen zusammen,

separat von den Bestandteilen der verbleibenden Vorbatch-Mischungen,

um die erste Vorbatch-Mischung zu bilden,

- c. Mischen der verbleibenden Bestandteile, um somit wenigstens

eine weitere separate Vorbatch-Mischung zu bilden, wonach,

- d. die Vorbatch-Mischungen miteinander gemischt werden, um eine

Gesamtbatchmischung zu bilden,

- e. Schmelzen der Gesamtbatchmischung, um ein Glas daraus zu

bilden und danach,

- f. Bilden des Glasartikels aus dem Glas.

-

Die

Erfindung wird nun in Hinsicht auf bestimmte Ausführungsformen

derselben beschrieben, wobei:

-

In

den Zeichnungen

-

1 eine

Seitenansicht eines Kraftfahrzeugs ist, das Fenster und eine Windschutzscheibe

hat, wobei die Gläser

dieser Erfindung verwenden werden.

-

2 eine

schematische Vorderansicht eines Wohnhauses ist, das ein Fenster

aufweist, dass aus den Gläsern

dieser Erfindung hergestellt ist.

-

3 eine

perspektivische Ansicht einer Brille ist, wobei Gläser gemäß dieser

Erfindung verwendet werden.

-

Detaillierte Beschreibung

-

Unter

Bezugnahme auf die 1 und 3, während die

Gläser

dieser Erfindung, wie oben festgestellt, eine einzigartige Anwendung

in der Automobilindustrie finden, können sie auch als Flachglas

in der Bauindustrie, für

sowohl Einzelscheibenfenster als auch Doppelscheibenfenster verwendet

werden, die als Isoliergläser

bekannt sind. Sie können

auch als Gläser

für Brillen

verwendet werden. Somit sind in 1 die Windschutzscheibe

W, vordere Seitenscheiben F und hintere Seitenscheiben R Beispiele

für die

Anwendungsbereiche der Gläser

dieser Erfindung. Heckfenster sind ebenfalls möglich, aber sie sind aus Gründen der

Vereinfachung nicht dargestellt. 2 ist ein

typisches Haus H schematisch gezeigt, mit einem konventionellen Fenster

P, dass eine Glasscheibe oder Scheiben (wenn ein Isolierglasfenster

verwendet wird) aufweist, die aus einem Glas gemäß dieser Erfindung gebildet

sind. In 3 ist eine Brille E mit einem

Paar von Gläsern

L bereitgestellt, die aus einem Glas gemäß dieser Erfindung hergestellt

sind. Allgemein finden die Gläser

eine Anwendung, wenn wahre „graue" Gläser gewünscht oder

benötigt

werden, die niedrige UV und IR Transmissionen haben, sowie auch üblicherweise

hohe Lta's.

-

Die

bevorzugten Gläser

zur Verwendung in dieser Erfindung verwenden konventionelles Natronkalksilikatflachglas

als ihre Basiszusammensetzung, zu welcher dann bestimmte Bestandteile

hinzugefügt

werden, um einen einzigartigen Färbemittelteil

zu bilden. In dieser Hinsicht sind die verschiedenen Nationkalksilikatgläser von

besonderer Nützlichkeit,

die beim Herstellen von Glasscheiben mittels des Floatprozesses

verwendet werden und allgemein konventionell auf einer Gewichtsprozentbasis

angeben werden, und zum Beispiel die folgenden Basisbestandteile

umfassen:

-

Es

können

auch andere geringere Bestandteile, inklusive verschiedener konventioneller

und Läuterungshilfsstoffen,

wie zum Beispiel SO3, umfasst sein. In der

Vergangenheit war es darüber

hinaus bekannt optional kleine Mengen von BaO und B2O3 einzubringen. Vorzugsweise enthalten die

hier vorgestellten Gläser nach

Gewicht 10 bis 15% Na2O und 6 bis 12% CaO.

-

Vor

dieser Erfindung hat einer der hieran beteiligten Erfinder die Entdeckung

gemacht und in einer konventionellen Anwendung umgesetzt, dass unter

Verwendung einer bestimmten Menge von B2O3, in Kombination mit Eisen als eine prinzipielle

Komponente in einem Färbemittelteil

eines Glases, B2O3 die

Absorptionsleistung der Eisen (II) und Eisen (III) Eisen synergetisch

modifiziert, wodurch geringere Niveaus an UV, TS und IR Transmissionen

erreicht werden, als sie ansonsten bei einer derart geringen Menge

an Eisen erwartetet würden.

Diese Syn ergie wird in bestimmten Ausführungsformen dieser Erfindung

als ein Verstärkungsfaktor für UV, IR

und TS Transmissionen genutzt, um diese Transmissionen zu minimieren,

ohne die Verwendung von Ceroxid oder anderen bekannten UV oder IR

Absorbern. In bestimmten anderen Ausführungsformen werden optional

kleine Mengen an TiO2 verwendet, um die

UV Absorption weiter zu begrenzen.

-

Die

Gläser

dieser Erfindung erreichen, wie es oben angegeben wurde, eine wahre

graue Farbe (oder „neutrales

grau"), anstelle

einer unerwünschten „bronze-", „blaues

grau" oder „grünes grau" Farbe. Eine derartige

wahre „graue" Farbe wird am besten

wie oben erwähnt

definiert, in dem auf die zwei Charakteristiken von: (1) „maßgebende

Wellenlänge", und (2) „Auslöschungsreinheit

(excitation purity)" Bezug

genommen wird. Zur Ergänzung

dieser Definition wird auf die oben erwähnten CIE LAB Koordinaten verwiesen

[Ill. C 2° observer].

Dementsprechend sind daher in dieser Erfindung, die Gläser hierin

wahre „graue" Gläser, da

sie eine maßgebende

Wellenlänge

von 435 nm bis weniger als 570 nm haben, und am bevorzugten zwischen

480 nm-550 nm; verbunden mit einem Reinheitsgrad von weniger als

4,5% und vorzugsweise 0,2% bis 4,5%. Derartige Gläser werden

dann vorzugsweise auch die folgenden CIE LAB Farbkoordinaten [Ill.

C2° observer]

umfassen, wenn sie bei einer nominellen Dicke von etwa 1 mm bis

6 mm gemessen werden (und vorzugsweise für die meisten Anwendungen,

bei etwa 3 mm bis 4 mm):

L* etwa 86-91

a* etwa –2,4 bis

+1,6

b* etwa –5,0

bis +2,0.

-

Die

CIE LAB Farbkoordinaten [Ill. C2° observer]

sind am meisten bevorzugt, wenn sie bei einer nominellen Dicke von

3 mm bis 4 mm gemessen werden:

L* etwa 87-89

a* etwa –0,5 bis

+1,0

b* etwa –3,0

bis –1,0.

-

Wenn

das Glas im Automobilbereich für

Fenster und/oder Windschutzscheiben verwendet wird, die bestimmten

Minimum-Transmissionseigenschaften für sichtbares Licht entsprechen

müssen

(wie zum Beispiel die zuvor erwähnte

gemessene „Lta"), werden die Glasartikel

dieser Erfindung ein Lta von wenigstens gleich und vorzugsweise

größer als

70% haben und, in bestimmten Ausführungsformen, größer als

72%, und in noch weiteren Beispielen größer als 73% haben.

-

Die

Gläser

dieser Erfindung erreichen die oben genannten einzigartigen Charakteristiken

insbesondere zum Beispiel in Silikatgläsern, und noch bevorzugter

in Gläsern

des Natronkalksilikattyps, wie er oben definiert wurde, als auch

in Borsilikatgläsern,

durch die Verwendung eines einzigartigen Färbemittelteils, welches eine

relativ hohe Menge an Eisen in Kombination mit Erbiumoxid (Er

2O

3) enthält und nur,

optional, eine kleine Menge an TiO

2, mit

dem Ausschluss irgendwelcher Mengen von Ce, Se, Co und Ni mit Ausnahme

von höchstens

Spurenmengen derselben. Daher bestehen die Färbemittelteile, die durch diese

Erfindung betrachtet werden, im Wesentlichen aus, nach Gewichtsprozent

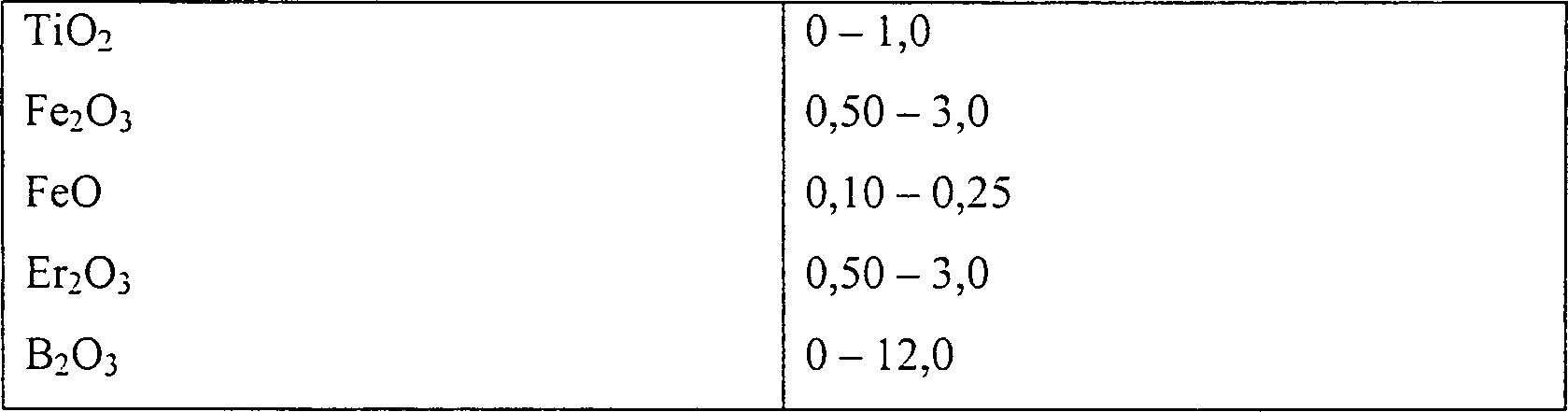

(von der Gesamtglaszusammensetzung):

-

In

bestimmten bevorzugten Ausführungsformen

besteht der Färbemittelteil

der Gläser,

die hierin betrachtet werden, im Wesentlichen aus, nach Gewichtsprozent

(von der Gesamtglaszusammensetzung):

-

Besonders

bevorzugt enthält

ein derartiger Färbemittelteil

auch 0,1 bis 0,5% TiO2. Darüber hinaus,

obwohl vielleicht nicht als ein „Färbemittel" klassifizierbar, werden die Gläser in bestimmten

bevorzugten Ausführungsformen

trotzdem auch 0,25 bis 2,0 Gewichts% B2O3 enthalten, und vorzugsweise 0,25-1,0 Gewichts% B2O3, wodurch der

schon bekannte synergetische Verstärkungseffekt erreicht wird,

der oben diskutiert wurde, aber ohne die Farbe nachteilig zu beeinflussen.

-

Bestimmte

bevorzugte Glaszusammensetzungen dieser Erfindung werden Allgemein

als Natronkalksilikatgläser

klassifiziert, und umfassen in bestimmten bevorzugten Ausführungsformen

nach Gewichtsprozent 10 bis 15% Na2O und

6 bis 12 % CaO. Noch weitere Ausführungsformen umfassen hohe

Mengen an B2O3 bis zu

12% nach Gewicht, und derartige Gläser werden dann korrekt als

zu der Familie von Borsilikatgläsern

gehörend

bezeichnet.

-

Noch

weiter bevorzugte Glaszusammensetzungen dieser Erfindung bestehen

im Allgemeinen im Wesentlichen aus, nach Gewichts%:

-

Die

Gläser

dieser Erfindung können

aus Standard-Batch-Mischungen hergestellt werden, unter Verwendung

von wohlbekannten Glasschmelz- und Läuterungstechniken, nachdem

die oben gegebene endgültige

Glasanalyse bekannt ist. Wenn eine einzelne, konventionelle Batch-Technik

zum Bespiel zum Schmelzen verwendet werden soll, würde ein

typisches Batch-Beispiel wie folgt aussehen, basierend auf einer

Gesamtsumme von 100 Teilen nach Gewichtsprozent:

-

Wie

oben kurz diskutiert wurde, während

konventionelle Einzelbatch-Schmelztechniken

hier verwendet werden können,

ist es eine einzigartige Feststellung, und damit ein zusätzlicher

Teil dieser Erfindung, indem, aufbauend auf der Lehre des US Patents

Nr. 5,69,630, wenn bestimmte, mehrere Vorbatch-Mischungen von ausgewählten Bestandteilen

durchgeführt

werden, um separate „Vorbatch-Mischungen" herzustellen, danach

gefolgt von einem Durchmischen dieser Vorbatch-Mischungen, um die

endgültige „Gesamtbatch-Mischung" herzustellen, bestimmte

Qualität

verbessernde Charakteristiken in dem endgültigen Glas erreicht werden,

und zwar im Prinzip in der Fähigkeit

in wiederholbaren Batches genauer das optimale Endresultat (Charakteristiken)

zu erreichen, das erreicht werden soll, als auch verbesserte Solar-Management-Eigenschaften. Kurz

gesagt, durch diese Vorbatch-Mischtechnik, die wenigstens zwei Vorbatches

von ausgewählten

Bestandteilen verwendet, wird die Reproduzierbarkeit von Optimierten

(d.h. maximierten oder genaueren) Farb-, UV, IR und Lta Charakteristiken

erreicht.

-

In

dieser Hinsicht sollte eine der Vorbatch-Mischungen aus dem eisenenthaltenden

Bestandteil (zum Beispiel Rotfärbemittel

(Rouge)) zusammen mit SiO (Siliziummonoxid) aufgebaut sein und optional

metallischem Si (d.h. den Reduktionswirkstoffen), und vorzugsweise

aus einem Anteil von dem Sand. In bevorzugten Ausführungsformen

wird die Gesamtmenge des Eisens (zum Beispiel Rotfärbemittel)

metallischem Si, und SiO in dieser ersten Vorbatch-Mischung mit

einer kleinen Menge an Sand verwendet und sie werden sorgfältig miteinander

separat von den verbleibenden Batch-Bestandteilen gemischt. Es ist

zum Beispiel bevorzugt, das auf der Basis einer Gesamtmenge von

70 bis 73 Teilen von Sand nach Gewicht von Hundert des Gesamt-Batches, nur

5 bis 13 Teile von Sand in dieser ersten Vorbatch-Mischung verwendet

werden.

-

Die

verbleibenden Batch-Bestandteile können dann durch Vermischen

derselben in einer weiteren separaten Vorbatch-Mischung zusammengesetzt

werden oder in zwei oder mehr Vorbatch-Mischungen, bevor sie mit

der Eisen und Reduktionswirkstoff enthaltenden ersten Vorbatch-Mischung

vermischt werden. In bestimmten Ausführungsformen dieser Erfindung

werden die verbleibenden Bestandteile in zwei zusätzlichen Vorbatch-Mischungen

gebildet. Die erste zusätzliche

Vorbatch-Mischung (d.h. die zweite Vorbatch-Mischung) wird aus einem

Teil des Natroncarbonats gebildet, und des gesamten Titanoxids (falls

dieses verwendet wird) und des Erbiumoxids. Die zweite zusätzliche

Vorbatch-Mischung (d.h. die dritte Vorbatch-Mischung) wird dann aus

den verbleibenden Bestandteilen gemacht, welche somit normalerweise

den Rest des Sands beinhalten (zum Beispiel 60 bis 65 Teile und

vorzugsweise 61,5 Teile pro Hundert) und Natroncarbonat, und die

Gesamtmenge an Dolomit, Kalkstein, Borsäure und Salt Cake, die in dem

Schlussbatch verwendet werden sollen.

-

Nachdem

jede separate Vorbatch-Mischung separat gut durchmischt ist, um

eine im Wesentlichen homogene pulverförmige Mischung zu bilden, werden

anschließend

zwei oder mehr Vorbatch-Mischungen gut miteinander vermischt, um

die Gesamt (oder Schluss)-Batch-Mischungen zu bilden. Dann werden

konventionelle Schmelz- und Läuterungstechniken

verwendet, um ein geschmolzenes Glas zu bilden, aus dem flache Glasscheiben

oder andere Artikel geformt werden können.

-

Es

wurde festgestellt, dass durch die Verwendung von wenigstens zwei

Vorbatch-Mischungen,

wobei das Eisen von dem Siliziummonoxid (SiO) und dem metallischen

Si (falls verwendet) isoliert ist, Gläser erzeugt werden können, die

von einer wesentlich besser vorhersehbaren und häufig optimierten Natur sind,

was ihre Farb- und anderen Solar-Management-Eigenschaften angeht.

-

Während es

nicht wesentlich für

die Ausübung

dieser Erfindung ist, ist es theoretisch möglich, das dieses Verfahren

der mehrfach Vorbatch-Technik des Isolierens und gründlichen

Mischens des Eisens, Siliziummonoxids und des Siliziummetalls in

einer separaten Vorbatch-Mischung zu der Bildung von Aggregaten

oder „Clustern" in dem Batch führt, die

einen „quasi

Bestandteil" des

Batch bilden. Dieser Quasibestandteil umfasst dann alle „Teilnehmer" (d.h. Fe2O3, SiO und Si,

die „gelöst" in einer kleinen

Menge von Sand vorliegen) der oben beschriebenen Reaktionen des

Reduzierens von Eisen (III) Ionen zu Eisen (II) Ionen durch die

zwei unteren Valenzformen des Siliziums. In dem ein Quasibestandteil

aus diesen Reaktanten gebildet wird, wird die Wahrscheinlichkeit

des Zusammentreffens derselben erhöht, wodurch die Vollständigkeit

der chemischen Reaktionen in der Schmelze erhöht wird und in Gläsern resultiert,

die eine besser vorhersagbare (reproduzierbare) Natur haben, was

ihre Farb- und Solar-Management-Eigenschaften

angeht. Die obigen Reaktionen sind ebenfalls in diesem Quasibestandteil

(Vorbatch) Ansatz für

die Menge der verwendeten Bestandteile optimiert, wodurch eine effektivere

Verwendung des SiO ermöglicht

wird, welches relativ teuer ist.

-

Die

Folgenden stellen Beispiele dieser Erfindung dar:

-

Beispiele

-

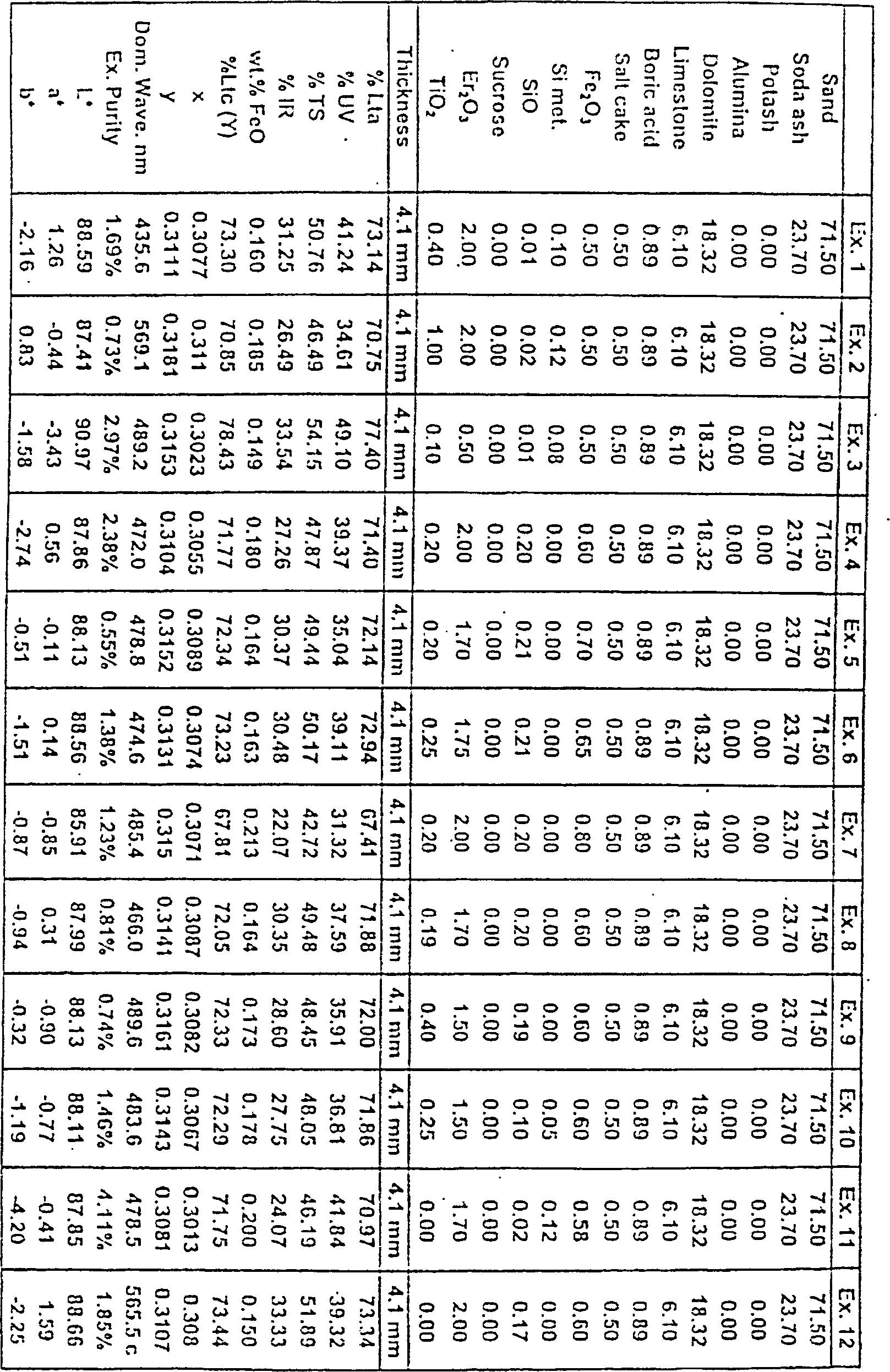

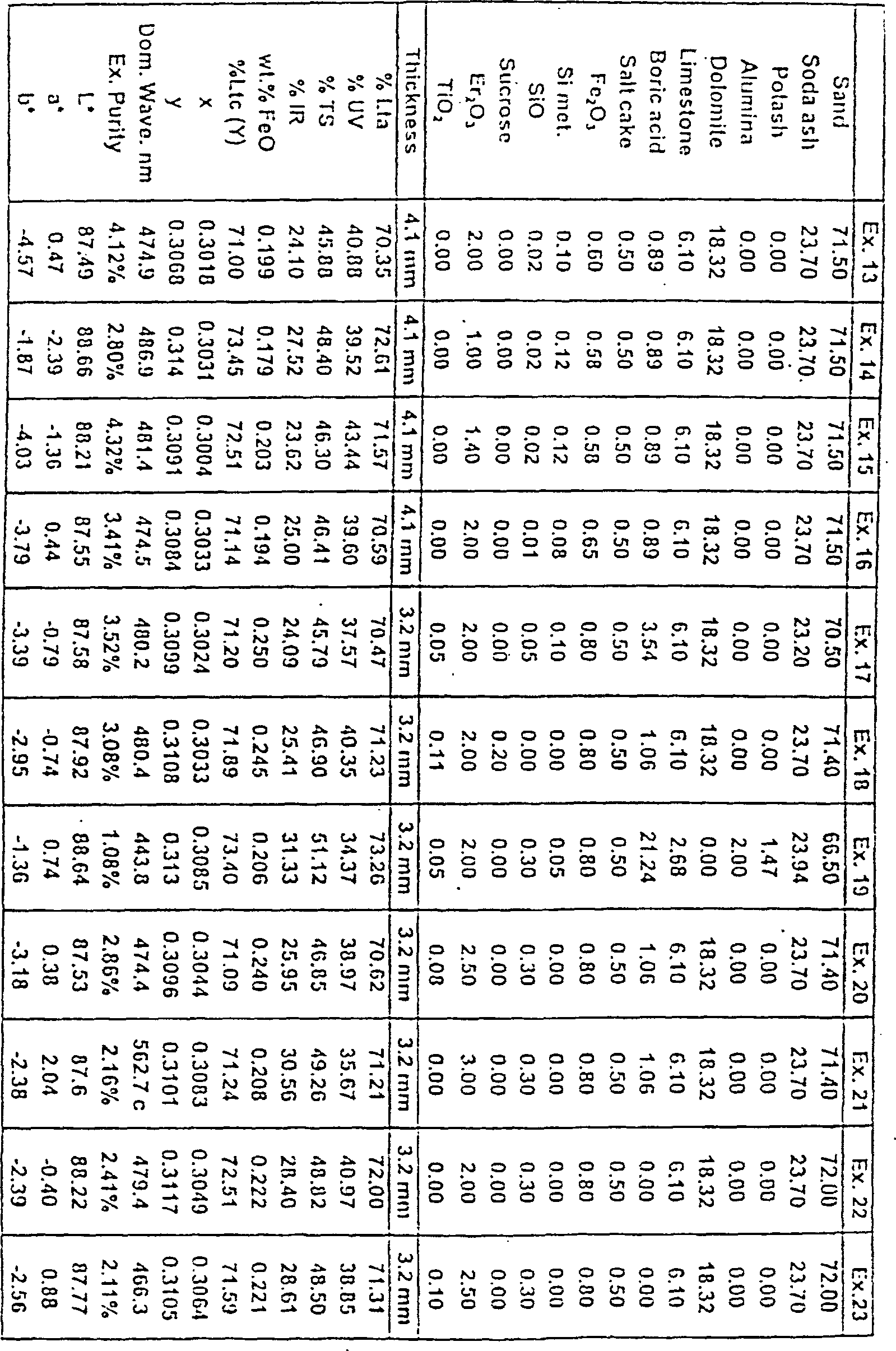

Glasproben,

die die Zusammensetzung und Eigenschaften in der unten gezeigten

Tabelle aufweisen, wurden unter Verwendung der Mischtechnik mit

drei Vorbatch-Mischungen, wie sie oben beschrieben wurde, aus den

Bestandteilen gebildet, die in der ersten Spalte dieser Tabelle

aufgelistet sind. Der Bestandteil, der als „Fe2O3" aufgeführt ist,

ist Gesamteisen und wurde als konventionelles Rotfärbemittel

(Rouge) dem ersten Vorbatch zugefügt, welches ebenfalls metallisches

Silizium enthält

(wenn verwendet), Siliziummonoxid, und einen Anteil (5 bis 13 Teile

von Hundert) des Gesamtssands. Der zweite Vorbatch enthielt dann

das Erbiumoxid, Titanoxid (wenn verwendet) und etwa 1/3 des verwendeten

Gesamtnatronkarbonats. Der dritte Vorbatch enthielt den Rest der

Bestandteile wie aufgelistet. Die drei Vorbatch-Mischungen wurden

dann miteinander vermischt, um die Gesamtbatch-Mischungen zu bilden.

-

Die

Gesamtbatch-Mischung wurde dann in einem elektrischen Ofen in einem

konventionellen Schmelztiegel bei einer Temperatur im Bereich zwischen

1430°C und

1520°C geschmolzen.

Das geschmolzene Glas wurde dann zum Vermessen der Proben (zum Beispiel

Scheiben von 2 Zoll Durchmesser) in Formen gegossen, bei 620°C für eine ½ Stunde

geglüht

und auf Raumtemperatur abgekühlt.

Das abgekühlte

Glas wurde poliert, um etwa 4 mm oder 3,2 mm dicke Muster zu präparieren,

welche dann unter Verwendung von konventionellen Praktiken vermessen

wurden, wie es oben beschrieben wurde.

-

-

-

Nachdem

der Fachmann im Besitz der obigen Offenbarung ist, werden ihm viele

Merkmale, Modifikationen und Verbesserungen klar werden. Derartige

Merkmale, Modifikationen und Verbesserungen werden daher als ein

Teil dieser Erfindung angesehen, wobei der Rahmen der Erfindung

durch die folgenden Ansprüche bestimmt

wird.