DE60221362T2 - Weiches absorbierendes tissue papier - Google Patents

Weiches absorbierendes tissue papier Download PDFInfo

- Publication number

- DE60221362T2 DE60221362T2 DE2002621362 DE60221362T DE60221362T2 DE 60221362 T2 DE60221362 T2 DE 60221362T2 DE 2002621362 DE2002621362 DE 2002621362 DE 60221362 T DE60221362 T DE 60221362T DE 60221362 T2 DE60221362 T2 DE 60221362T2

- Authority

- DE

- Germany

- Prior art keywords

- fabric

- modified amino

- functional polydimethylsiloxane

- wet

- out time

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Classifications

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H17/00—Non-fibrous material added to the pulp, characterised by its constitution; Paper-impregnating material characterised by its constitution

- D21H17/03—Non-macromolecular organic compounds

- D21H17/05—Non-macromolecular organic compounds containing elements other than carbon and hydrogen only

- D21H17/13—Silicon-containing compounds

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H21/00—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties

- D21H21/14—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties characterised by function or properties in or on the paper

- D21H21/22—Agents rendering paper porous, absorbent or bulky

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H17/00—Non-fibrous material added to the pulp, characterised by its constitution; Paper-impregnating material characterised by its constitution

- D21H17/20—Macromolecular organic compounds

- D21H17/33—Synthetic macromolecular compounds

- D21H17/46—Synthetic macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- D21H17/54—Synthetic macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds obtained by reactions forming in the main chain of the macromolecule a linkage containing nitrogen

- D21H17/56—Polyamines; Polyimines; Polyester-imides

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H19/00—Coated paper; Coating material

- D21H19/10—Coatings without pigments

- D21H19/14—Coatings without pigments applied in a form other than the aqueous solution defined in group D21H19/12

- D21H19/24—Coatings without pigments applied in a form other than the aqueous solution defined in group D21H19/12 comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds

- D21H19/32—Coatings without pigments applied in a form other than the aqueous solution defined in group D21H19/12 comprising macromolecular compounds obtained otherwise than by reactions only involving carbon-to-carbon unsaturated bonds obtained by reactions forming a linkage containing silicon in the main chain of the macromolecule

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/31504—Composite [nonstructural laminate]

- Y10T428/31652—Of asbestos

- Y10T428/31663—As siloxane, silicone or silane

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/20—Coated or impregnated woven, knit, or nonwoven fabric which is not [a] associated with another preformed layer or fiber layer or, [b] with respect to woven and knit, characterized, respectively, by a particular or differential weave or knit, wherein the coating or impregnation is neither a foamed material nor a free metal or alloy layer

- Y10T442/2484—Coating or impregnation is water absorbency-increasing or hydrophilicity-increasing or hydrophilicity-imparting

Description

- Hintergrund der Erfindung

- Auf dem Gebiet der Weichgewebe, wie etwa Gesichtspflegegewebe und Badgewebe, ist es wohlbekannt, dass die Aufbringung von Polysiloxanen auf die Oberfläche des Gewebes dem Gewebe ein verbessertes Oberflächengefühl verleihen kann. Jedoch sind Polysiloxane auch dafür bekannt, dass sie dem behandelten Gewebe Hydrophobizität verleihen. Es ist somit schwierig, ein exaktes Gleichgewicht zwischen Weichheit und Saugfähigkeit zu finden, die beide wünschenswerte Eigenschaften für Gewebe, insbesondere für Badgewebe, sind.

- Zusammenfassung der Erfindung

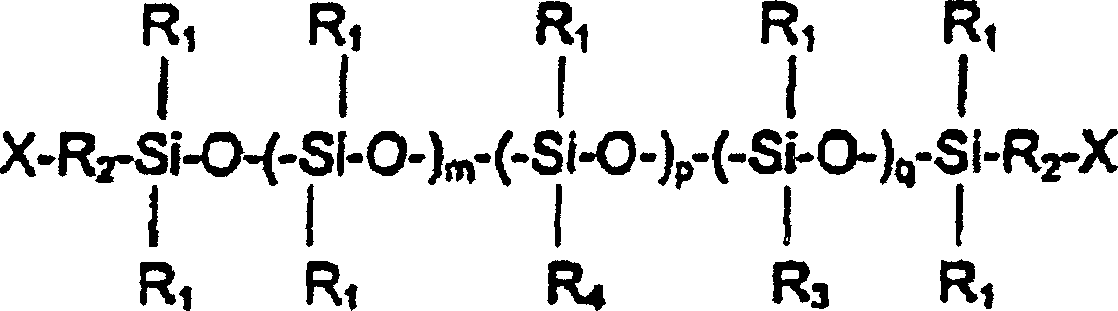

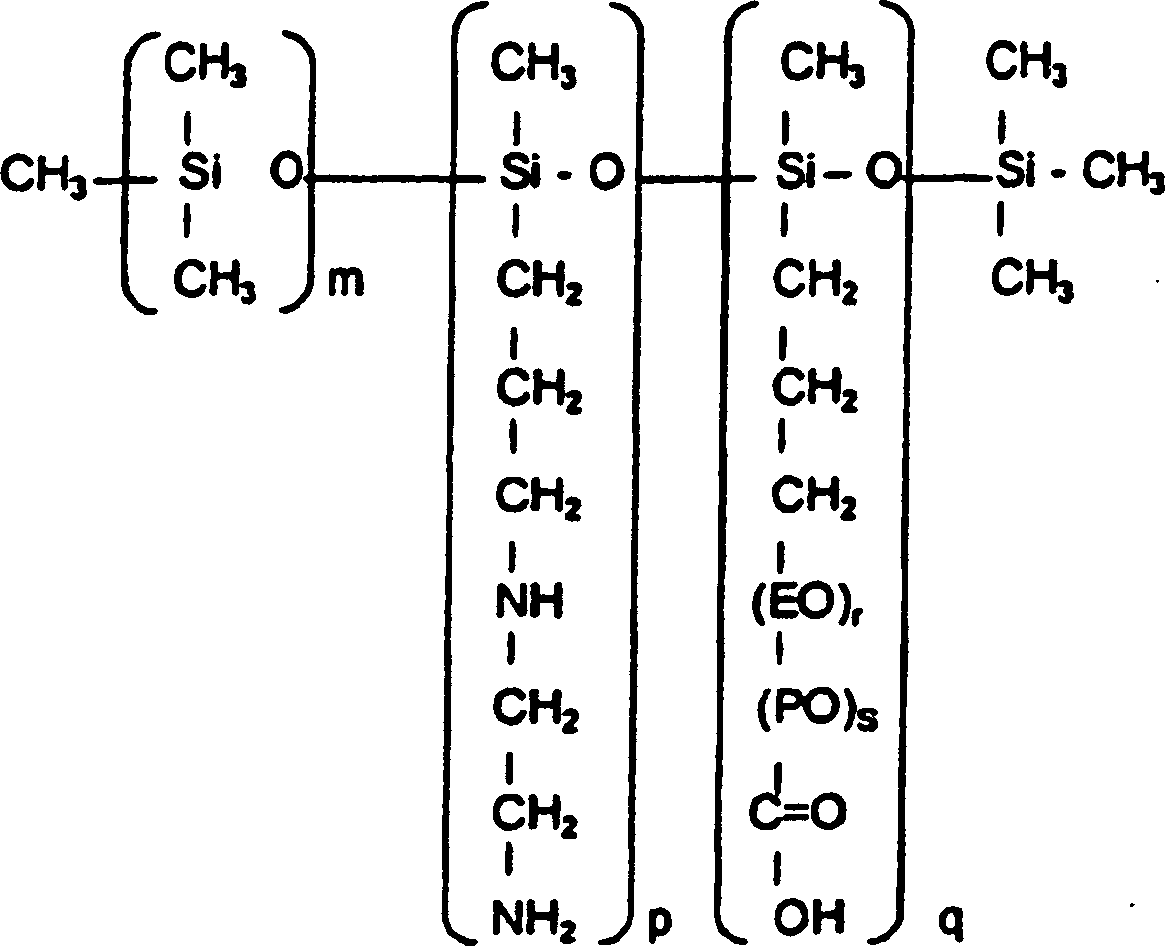

- Es ist nun entdeckt worden, dass die Weichheit eines Gewebes mit minimaler negativer Auswirkung auf die Saugfähigkeit oder Benetzbarkeit des Gewebes verbessert werden kann, indem man eine oder beide Außenoberflächen des Gewebes mit einer bestimmten Gruppe hydrophil modifizierter aminofunktioneller Polydimethylsilaxane behandelt. Spezifischer ausgedrückt, besitzen geeignete Polysiloxanstrukturen eine oder mehrere anhängende Gruppen, die ein endständiges Amin und wenigstens eine Ethylenoxidgruppierung enthalten. Die endständige Amingruppe und die Ethylenoxidgruppierungen können Bestandteil derselben anhängenden Gruppe oder verschiedener anhängender Gruppen sein. Eine allgemeine Struktur ist wie folgt:

- In der bedeuten:

X Wasserstoff, Hydroxy, Amino, ein geradkettiges, verzweigtes, cyclisches, unsubstituiertes oder hydrophil substituiertes C1-C8-Alkyl- oder -Alkoxyradikal,

m = 20-100.000,

p = 1-5000,

q = 0-5000,

R1 = ein geradkettiges, verzweigtes oder cyclisches C1-C6-Alkylradikal,

R2 = ein geradkettiges oder verzweigtes, substituiertes oder unsubstituiertes C1-C10-Alkylendiradikal, wobei R5 ein unsubstituiertes oder hydrophil substituiertes C1-C10-Alkylendiradikal ist,

r = 1-10.000,

s = 0-10.000 und

Z = Wasserstoff, eine C1-C24-Alkylgruppe oder eine G-Gruppe ist, wobei G unter folgendem ausgewählt ist:

-R6COOR7, -CONR8R9, -SO3R8 und POR8R9, wobei R6 ein substituiertes oder unsubstituiertes C1-C6-Alkylendiradikal ist, R7, R8 und R9 unabhängig voneinander ein Wasserstoffradikal oder ein substituiertes oder unsubstituiertes C1-C8-Alkylradikal bedeuten, und wobei R10, R11 und R12 unabhängig voneinander ein unsubstituiertes oder ein hydrophil substituiertes C1-C8-Alkylendiradikal bedeuten,

t = 0-10.000

u = 0-10.000,

w = 0-10.000 und

R13, R14 und R15 unabhängig voneinander ein Wasserstoffradikal, ein unsubstituiertes oder mit Hydroxyl, Carboxyl oder anderweitig funktionell substituiertes geradkettiges, verzweigtes oder cyclisches C1-C10-Alkylradikal bedeuten. -

- Die hydrophil modifizierten aminofunktionellen Polydimethylsiloxane, die oben beschrieben sind, können alleine oder in Verbindung mit anderen Chemikalien, wie etwa Bindern oder Entbindern, auf die Gewebebahn aufgebracht werden. Sie können auf die Gewebebahn aufgebracht werden, insbesondere mittels Sprühen oder Drucken auf eine ungekreppte, durchblasgetrocknete Papierbahn. Der Rakeltiefdruck einer wässrigen Emulsion ist besonders effektiv. Die applizierten Mengen können von etwa 0,5 bis etwa 15 Trockengewichtsprozent, bezogen auf das Gewicht des Gewebes, spezifischer von etwa 1 bis etwa 10 Trockengewichtsprozent, noch spezifischer von etwa 1 bis etwa 5 Gewichtsprozent, wiederum noch spezifischer von etwa 2 bis etwa 5 Gewichtsprozent, reichen. Die Verteilung der Ablagerungen der hydrophil modifizierten aminofunktionellen Polydimethylsiloxane ist über der bedruckten Oberfläche des Gewebes weitgehend gleichförmig, selbst wenn die Oberfläche des Gewebes, wie etwa im Fall von ungekreppten, durchblasgetrockneten Geweben, hochgradig strukturiert und dreidi mensional ist. Das Drucken begrenzt die Ablagerungen auf die hohen Punkte der strukturierten Gewebeblätter und stellt dadurch ein weiches Handgefühl sicher.

- Die Wet-out-Zeit („Wet Out-Zeit", hier im Folgenden definiert) für Gewebe dieser Erfindung kann etwa 10 Sekunden oder weniger betragen, spezifischer etwa 8 Sekunden oder weniger, noch spezifisch etwa 6 Sekunden oder weniger, wiederum noch spezifischer etwa 5 Sekunden oder weniger, wiederum noch spezifischer etwa 4 bis etwa 6 Sekunden. Wie hier verwendet, steht die „Wet-out-Zeit" in Beziehung zur Saugfähigkeit und ist diejenige Zeit, die eine gegebene Probe benötigt, um vollständig durchtränkt zu werden, wenn sie in Wasser eingebracht wird. Spezifischer ausgedrückt, wird die Wet-out-Zeit darüber bestimmt, dass man 20 Blätter der Gewebeprobe in 63,5 mm (2,5 Inch) große Quadrate schneidet. Die Anzahl an im Test verwendeten Blättern ist unabhängig von der Anzahl an Lagen pro Blatt des Produkts. Die 20 quadratischen Blätter werden zusammengestapelt und über jede Ecke gestapelt, um ein Polster auszubilden. Das Polster wird nahe der Oberfläche eines auf konstanter Temperatur gehaltenen Bads mit destilliertem Wasser (23 +/- 2°C) gehalten, welches von geeigneter Größe und Tiefe ist, um sicherzustellen, dass die gesättigte Probe nicht den Boden des Behälters und die obere Oberfläche des Wassers gleichzeitig berührt, und dabei flach auf die Wasseroberfläche aufgesetzt, mit den Stapelspitzen nach unten. Die Zeit, die das Polster benötigt, um vollständig gesättigt zu werden, gemessen in Sekunden, ist die Wet-out-Zeit für die Probe und repräsentiert die Absorptionsgeschwindigkeit des Gewebes. Eine Erhöhung der Wet-out-Zeit stellt eine Abnahme der Absorptionsgeschwindigkeit dar. Die „differenzielle Wet-out-Zeit" ist die Differenz zwischen den Wet-out-Zeiten einer Gewebeprobe, die mit einem hydrophil modifizierten aminofunktionellen Polydimethylsiloxan behandelt wurde, und einer Kontrollgewebeprobe, die nicht behandelt wurde. Die differenzielle Wet-out-Zeit für die Zwecke dieser Erfindung kann etwa 5 Sekunden oder weniger betragen, spezifischer etwa 4 Sekunden oder weniger, noch spezifischer etwa 3 Sekunden oder weniger, wiederum noch spezifischer etwa 2 Sekunden oder weniger, und wiederum noch spezifischer etwa 1 Sekunde oder weniger.

- Das Verhältnis der Wet-out-Zeit, ausgedrückt in Sekunden, gegenüber der aufgebrachten Menge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans in dem Gewebe, ausgedrückt als Trockengewichtsprozent des Gewebegewichts, kann etwa 3 Sekunden pro Gewichtsprozent oder weniger, spezifischer etwa 2 Sekunden pro Ge wichtsprozent oder weniger, und noch spezifischer etwa 1 bis etwa 3 Sekunden pro Gewichtsprozent betragen.

- Das Verhältnis der differentiellen Wet-out-Zeit zu der aufgebrachten Menge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans kann etwa 2 Sekunden pro Gewichtsprozent oder weniger, spezifischer etwa 1 Sekunde pro Gewichtsprozent oder weniger, noch spezifischer etwa 0,5 Sekunden pro Gewichtsprozent oder weniger betragen.

- Gewebeblätter, die für die Zwecke dieser Erfindung nützlich sind, können gekreppt oder ungekreppt sein. Solche Gewebeblätter können für Gesichtspflegegewebe oder Badgewebe verwendet werden. Sie können eine, zwei, drei oder mehr Lagen aufweisen. Das Basisgewicht des Gewebeprodukts kann von etwa 25 bis etwa 50 Gramm pro Quadratmeter reichen. Wenn es für ein Badgewebe verwendet wird, so ist ein einlagiges Gewebe mit einem Basisgewicht von etwa 30 bis 40 Gramm pro Quadratmeter besonders geeignet.

- Kurze Beschreibung der Zeichnungen

-

1 ist eine schematische Darstellung eines ungekreppten durchblasgetrockneten Verfahrens zur Herstellung von Badgewebe in Übereinstimmung mit dieser Erfindung. -

2 ist eine schematische Darstellung eines auf die Herstellung folgenden Verfahrens zur Handhabung des ungekreppten durchblasgetrockneten Gewebes und des Rakeltiefdruck-Beschichtungsverfahrens, das verwendet wird, um die hydrophil modifizierte aminofunktionelle Polydimethylsiloxan-Emulsion in Übereinstimmung mit dieser Erfindung aufzubringen. - Detaillierte Beschreibung der Zeichnungen

- Bezugnehmend auf

1 ist ein schematisches Fließdiagramm eines Durchblastrocknungsverfahrens gezeigt, um ungekreppte, durchblasgetrocknete Gewebeblätter herzustellen. Dargestellt ist der Stoffauflauf1 , der eine wässrige Suspension von Papierherstellungsfasern auf ein inneres Formiergewebe3 ablagert, wenn dieses die Formrolle4 durchläuft. Das äußere Formiergewebe5 dient dazu, die Papierbahn zu halten, während sich diese über die Formrolle bewegt, und streift etwas von dem Wasser ab. Die nasse Papierbahn6 wird dann mittels eines Vakuumübertragungsschuhs9 von dem inneren Formiergewebe auf ein Nasspartie-Transfergewebe8 übertragen. Diese Übertragung wird bevorzugt so ausgeführt, dass das Transfergewebe sich mit einer langsameren Geschwindigkeit bewegt als das Formiergewebe (Schubtransfer), um das endgültige Gewebeblatt zu strecken. Die nasse Papierbahn wird dann mit Hilfe einer Vakuumübertragungsrolle12 auf das Durchblastrocknungsgewebe11 übertragen Das Durchblastrocknungsgewebe trägt die Papierbahn über den Durchblastrockner13 , der heiße Luft durch die Papierbahn bläst, um diese zu trocknen und dabei eine Materialmassierung zu verhindern. Es kann in Abhängigkeit von der Geschwindigkeit und der Trocknerkapazität mehr als einen Durchblastrockner in Reihe geben (nicht gezeigt). Das getrocknete Gewebeblatt15 wird dann mit Hilfe einer Vakuumübertragungsrolle17 auf ein erstes Trockenpartie-Transfergewebe16 übertragen. Das Gewebeblatt wird kurz nach der Übertragung in eine Sandwich-Anordnung zwischen dem ersten Trockenpartie-Transfergewebe und dem Übertragungsband18 eingefügt, um den Blattweg positiv zu kontrollieren. Die Luftdurchlässigkeit des Übertragungsbandes ist dabei geringer als die des ersten Trockenpartie-Transfergewebes, was bewirkt, dass sich das Blatt auf natürliche Weise an das Übertragungsband anheftet. Am Punkt der Trennung folgt das Blatt dem Übertragungsband aufgrund von Vakuumwirkung. Geeignete Gewebe geringer Luftdurchlässigkeit zur Verwendung als Übertragungsbänder beinhalten, ohne hierauf beschränkt zu sein, COFPA Mononap NP 50 Trocknerfilz (Luftdurchlässigkeit von etwa 50 Kubikfuß pro Minute pro Quadratfuß) und Asten 960C (undurchlässig gegenüber Luft). Das Übertragungsband bewegt sich über zwei Aufwindtrommeln21 und22 , bevor es zurückkehrt, um das getrocknete Gewebeblatt erneut aufzunehmen. - Das Blatt wird an einem Punkt zwischen den beiden Aufwindrollen auf die Großrolle

25 übertragen. Die Großrolle ist auf eine Bandspulrolle26 aufgewunden, die durch einen zentralen Antriebsmotor angetrieben wird. - Besonders geeignete Verfahren zur Herstellung von ungekreppten durchblasgetrockneten Basisblättern für die Zwecke dieser Erfindung sind in der

US 6,017,417 , erteilt am 25. Januar 2000 für Wendt et al. und in derUS 5,944,273 , erteilt am 31. August 1999 für Lin et al., beschrieben. -

2 veranschaulicht ein geeignetes Verfahren zum Aufbringen von hydrophil modifiziertem aminofunktionellem Polydimethylsiloxan auf ein Gewebebasisblatt. Es ist eine Großrolle25 gezeigt, die abgerollt und durch zwei Klemmen einer Glättmaschine zwischen den Glättmaschinenrollen30a und31a und30b und31b hindurchgeführt wird. Die geglättete Papierbahn wird dann durch die Rakeltiefdruck-Beschichtungsstation geleitet, diese umfassend eine erste geschlossene Rakelkammer33 , die die Emulsion des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans, die auf eine erste Seite der Papierbahn aufzutragen ist, eine erste gravierte Stahlgravurrolle34 , eine erste Gummirückenrolle35 , eine zweite Gummirückenrolle36 , und eine zweite gravierte Stahlgravurrolle37 enthält, sowie eine zweite geschlossene Rakelkammer38 , die die Emulsion des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans enthält, das auf die zweite Seite der Papierbahn aufzutragen ist. Wenn beide Seiten der Papierbahn zu behandeln sind, so können die beiden Emulsionen gleich oder verschieden sein. Die geglättete Papierbahn durchläuft eine Einklemmung von festgelegtem Abstand zwischen den zwei Gummirückenrollen, wo die Emulsion des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans auf die Papierbahn aufgebracht wird. Die behandelte Papierbahn wird dann durch die Aufwickelvorrichtung geleitet, wo die Papierbahn zu Rundblöcken40 aufgewunden und zu Rollen von Badgewebe zerlegt wird. - Beispiele

- Beispiel 1

- Um diese Erfindung weiter zu veranschaulichen, wurde ein ungekrepptes durchblasgetrocknetes Gewebe unter Verwendung der Verfahren hergestellt, die in den

1 und2 beschrieben sind, und mit einem hydrophil modifizierten aminofunktionellen Polydimethylsiloxan, wie es in Struktur (17) in der obigen Beschreibung dargestellt ist, behandelt. - Spezifischer ausgedrückt, wurde ein einlagiges, dreischichtiges, ungekrepptes durchblasgetrocknetes Badgewebe unter Verwendung von Eukalyptusfasern für die Außenschichten und Weichholzfasern für die Innenschicht hergestellt. Vor der Herstellung des Papierbreis wurde ein quaternärer Ammonium-Weichmacher (C-6027 von Goldschmidt Corp.) mit einer Dosierung von 4,1 kg/Mton an aktiver Chemikalie pro Tonne an Faser zu dem Eukalyptusgewebe hinzugegeben. Nachdem man 20-minütiges Mischen zugelassen hatte, wurde die Aufschlämmung unter Verwendung einer Bandpresse bis auf etwa 32% Konsistenz entwässert. Das Filtrat aus dem Entwässerungsprozess wurde entweder dem Abwasser zugeführt oder als Ergänzungswasser der Schältrommel für nachfolgende Faserchargen verwendet, jedoch nicht weiter in die Stammansatzherstellung für das Gewebeherstellungsverfahren geleitet. Der verdickte Faserbrei, der den Entbinder enthielt, wurde nachfolgend erneut in Wasser dispergiert und zur Ausgestaltung der Außenschicht in dem Gewebeherstellungsverfahren verwendet.

- Die Weichholzfasern wurden für 30 Minuten bei 4 Prozent Konsistenz zermalmt und nach dem Zermalmen auf 3,2 Prozent Konsistenz verdünnt, wogegen die einer Bindungslösung unterzogenen Eukalyptusfasern auf 2 Prozent Konsistenz verdünnt wurden. Das Gesamtgewicht des in Schichten unterteilten Blattes teilte sich unter den Schichten Eukalyptus/veredeltes Weichholz/Eukalyptus mit 30%/40%/30% auf. Die Zentralschicht wurde auf Niveaus veredelt, die benötigt wurden, um Zielstärkewerte zu erreichen, während die äußeren Schichten die Masse und die Weichheit der Oberfläche bereitstellten. Es wurde Parez 631NC mit 2-4 Kilogramm pro Tonne Faserbrei, basierend auf der zentralen Schicht, zu der zentralen Schicht hinzugegeben.

- Es wurde ein dreischichtiger Stoffauflauf verwendet, um die nasse Papierbahn mit dem veredelten nördlichem Weichholz-Kraftpapier-Papierstoff in den beiden zentralen Schichten des Stoffauflaufs auszubilden, um eine einzige zentrale Schicht für das beschriebene dreischichtige Produkt zu erzeugen. Es wurden Verwirbelungen erzeugende Einsätze, die gegenüber der Auslasslippe um etwa 3 Inch (75 Millimeter) versenkt waren, und Schichtteiler, die um etwa 1 Inch (25,4 Millimeter) über die Auslasslippe hinausragten, verwendet. Die Netto-Öffnung der Auslasslippe betrug etwa 0,9 Inch (23 Millimeter), und die Wasserströme in allen vier Schichten des Stoffauflaufs waren vergleichbar. Die Konsistenz des Stammansatzes, der dem Stoffauflauf zugeführt wurde, betrug etwa 0,09 Gewichtsprozent.

- Das resultierende dreischichtige Blatt wurde auf einer Doppelsieb-Saugformer-Rolle, einem Former mit Formiergeweben (

12 und13 in1 ), und zwar den Geweben Lindsay 2164 bzw. Asten 867a, ausgebildet. Die Geschwindigkeit der Formiergewebe betrug 11,9 Meter pro Sekunde. Die neu gebildete Papierbahn wurde dann unter Verwendung von Vakuumsaugen unterhalb des Formiergewebes auf eine Konsistenz von etwa 20-27 Prozent entwässert, bevor sie auf das Transfergewebe übertragen wurde, das sich mit 9,1 Metern pro Sekunde bewegte (30%iger Schubtransfer). Das Transfergewebe war ein Appleton Wire T807-1. Zur Übertragung der Papierbahn auf das Transfergewebe wurde ein Vakuumschuh verwendet, der mit der Zugkraft von etwa 6-15 Inch (150-380 Millimeter) Quecksilbervakuum arbeitete. - Die Papierbahn wurde dann auf ein Durchblastrocknungsgewebe (Lindsay Wire T1205-1), das zuvor in Verbindung mit

2 beschrieben und in9 dargestellt wurde) übertragen. Das Durchblastrocknungsgewebe bewegte sich mit einer Geschwindigkeit von etwa 9,1 Metern pro Sekunde. Die Papierbahn wurde über einen „Bienenwaben"-Durchblastrockner geleitet, der bei einer Temperatur von etwa 350°F (175°C) arbeitete, und es wurde auf eine endgültige Trockenheit von etwa 94-98% Konsistenz getrocknet. Das resultierende ungekreppte Gewebeblatt wurde dann zu einer Großrolle aufgewunden. - Die Großrolle wurde dann abgewickelt, und die Papierbahn wurde zweimal geglättet. In der ersten Station wurde die Papierbahn zwischen einer Stahlrolle und einer gummibeschichteten Rolle mit 4 P&J-Härte geglättet. Die Beladung der Glättungsmaschine betrug etwa 16 kg/cm (etwa 90 Pounds pro „lineal Inch" (pli)). An der zweiten Glättungsstation wurde die Papierbahn zwischen einer Stahlrolle und einer gummibeschichteten Rolle mit einer P&J-Härte von 40 geglättet. Die Beladung der Glättungsmaschine betrug etwa 25 kg/cm (etwa 140 pli). Die Dicke der Gummiabdeckungen betrug etwa 0,725 Inch (1,84 Zentimeter).

- Die geglättete einlagige Papierbahn wurde dann in die Gummi-Gummi-Klemme des Rakeltiefdruckbeschichters eingespeist, um die Emulsion des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans auf beide Seiten der Papierbahn aufzubringen. Die wässrige Emulsion enthielt 25,0% WETSOFT® CTW (Kelmar Industries), 8,3% Tensid, 0,25% Schaumhemmer, 0,2% Essigsäure, 0,1% Aloe, 0,1% Vitamin E, 0,05% Konservierungsmittel und das Auffüllwasser. Die Gravurrollen waren elektronisch gravierte Chrom-über-Kupfer-Rollen, geliefert von der Specialty Systems Inc., Louisville, Kentucky. Die Rollen besaßen ein Linienraster von 200 Zellen pro lineal Inch und ein Volumen von 6,0 Milliarden Kubikmikrometer (BCM) pro Quadrat-Inch der Rollenoberfläche. Typische Zelldimensionen für diese Rolle waren 140 μm Breite und 33 μm Tiefe, bei Verwendung einer 130 Grad-Graviernadel. Die Offset-Applikatorrollen mit Gummibeschichtung waren 75 Shore A Durometer Guss-Polyurethan, geliefert von der American Roller Company, Union Grove, Wisconsin. Das Verfahren wurde mit einer Bedingung von 0,375 Inch Interferenz zwischen den Gravurrollen und den Gummirückenrollen und 0,003 Inch Abstand zwischen den gegenüberliegenden Gummirückenrollen eingerichtet. Man ließ den simultanen Offset/Offset-Gravur-Drucker bei einer Geschwindigkeit von 2000 Fuß pro Minute unter Verwendung einer Gravurrollen-Geschwindigkeitsanpassung (Differential) zum Dosieren der Polysiloxan-Emulsion zum Erhalt der gewünschten Zugabegeschwindigkeit laufen. Das für dieses Beispiel verwendete Differential der Gravurrollen-Geschwindigkeit betrug 1000 Fuß pro Minute. Dieses Verfahren erbrachte eine Auftragungsmenge von 2,5 Gewichtsprozent an Gesamtauftragung im Bezug auf das Gewebegewicht. Das Gewebe wurde dann zu Rollen von Badgewebe umgewandelt. Die Blätter von den Badgeweberollen besaßen ein seidiges, lotionsartiges Handgefühl und eine Wet-out-Zeit von 5,0 Sekunden. (Ähnlich hergestellte Gewebe ohne die Behandlung dieser Erfindung besaßen eine Wet-out-Zeit von etwa 4,0 Sekunden). Das Verhältnis der Wet-out-Zeit zu den Gewichtsprozent der Auftragungsmenge betrug 2,0.

1 Inch = 25,4 mm; 1 Fuß = 0,305 m. - Beispiel 2

- Ein ungekrepptes durchblasgetrocknetes Gewebe wurde im wesentlich so hergestellt, wie oben beschrieben, jedoch mit den folgenden Ausnahmen: (1) das Gesamtgewicht der Schichten wird unter den Eukalyptus/veredelten Weichholz/Eukalyptus-Schichten mit 20%/60%/20% aufgeteilt; (2) es wurde kein Parez zu der zentralen Schicht hinzugegeben; (3) die Auftragungsmenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans betrug 3,0 Gewichtsprozent; (4) die Struktur des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans war so, wie in Struktur (14) hier im Obigen angegeben; und (5) das hydrophil modifizierte aminofunktionelle Polydimethyl siloxan stellte 40 Gewichtsprozent der wässrigen Emulsion dar, die verwendet wurde, um das hydrophil modifizierte aminofunktionelle Polydimethylsiloxan an das Gewebe auszuliefern. Das resultierende Badgewebeprodukt erhielt ein seidiges lotionsartiges Handgefühl und eine Wet-out-Zeit von 7 Sekunden.

- Beispiel 3

- Ein ungekrepptes durchblasgetrocknetes Gewebe wurde in ähnlicher Weise produziert wie in Beispiel 1 beschrieben, mit den folgenden Ausnahmen: (1) vor dem Zermalmen wurde ein aminofunktionalisiertes Polydimethylsiloxan (AF2340 von Kelmar Industries) mit einer Dosierung von 2 kg/Mton an aktiver Chemikalie pro Tonne an Faser zu den Eukalyptusfasern hinzugegeben; (2) die Auftragungsmenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans betrug 1,5 Gewichtsprozent; (3) die Struktur des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans, das auf das Gewebe aufgedruckt wurde, war so wie in Struktur (10) hier im Obigen angegeben; und (4) stellte das hydrophil modifizierte aminofunktionelle Polydimethylsiloxan 20 Gewichtsprozent der wässrigen Emulsion, die verwendet wurde, um das hydrophil modifizierte aminofunktionelle Polydimethylsiloxan an das Gewebe auszuliefern. Das resultierende Badgewebeprodukt erhielt ein seidiges, lotionsartiges Handgefühl und eine Wet-out-Zeit von 4,8 Sekunden.

- Es wird erkennbar sein, dass das vorstehende Beispiel und die Diskussion nur dem Zwecke der Veranschaulichung dient und nicht als einschränkend im Bezug auf den Schutzbereich dieser Erfindung zu verstehen ist, der durch die folgenden Ansprüche definiert wird.

Claims (22)

- Gewebe mit einer Wet-out-Zeit von ungefähr zehn Sekunden oder weniger, das etwa 0,5 bis etwa 15 Trockengewichtsprozent eines hydrophil modifizierten aminofunktionellen Polydimethylsiloxans der folgenden Struktur enthält: in der bedeuten: X Wasserstoff, Hydroxy, Amino, ein geradkettiges, verzweigtes, cyclisches, unsubstituiertes oder hydrophil substituiertes C1-C8-Alkyl- oder -Alkoxyradikal, m = 20-100000, p = 1-5000, q = 0-5000, R1 = ein geradkettiges, verzweigtes oder cyclisches C1-C6-Alkylradikal, R2 = ein geradkettiges oder verzweigtes, substituiertes oder unsubstituiertes C1-C10-Alkylendiradikal, wobei R5 ein unsubstituiertes oder hydrophil substituiertes C1-C10-Alkylendiradikal ist, r = 1-10000, s = 0-10000 und Z = Wasserstoff, eine C1-C24-Alkylgruppe oder eine G-Gruppe, wobei G unter folgendem ausgewählt ist: -R6COOR7, -CONR8R9, -SO3R8 und POR8R9, wobei R6 ein substituiertes oder unsubstituiertes C1-C6-Alkylendiradikal ist, R7, R8 und R9 unabhängig voneinander ein Wasserstoffradikal oder ein substituiertes oder unsubstituiertes C1-C8-Alkylradikal bedeuten, und wobei R10, R11 und R12 unabhängig voneinander ein unsubstituiertes oder ein hydrophil substituiertes C1-C8-Alkylendiradikal bedeuten, t = 0-10000 u = 0-10000, w = 0-10000 und R13, R14 und R15 unabhängig voneinander ein Wasserstoffradikal, ein unsubstituiertes oder mit Hydroxyl, Carboxyl oder anderweitig funktionell substituiertes geradkettiges, verzweigtes oder cyclisches C1-C10-Alkylradikal bedeuten.

- Gewebe nach Anspruch 1, wobei die Wet-out-Zeit etwa 8 Sekunden oder weniger beträgt.

- Gewebe nach Anspruch 1, wobei die Wet-out-Zeit etwa 6 Sekunden oder weniger beträgt.

- Gewebe nach Anspruch 1, wobei die Wet-out-Zeit etwa 5 Sekunden oder weniger beträgt.

- Gewebe nach Anspruch 1, wobei die Wet-out-Zeit etwa 4 bis etwa 6 Sekunden beträgt.

- Gewebe nach einem der Ansprüche 1 bis 5 mit etwa 1 bis etwa 10 Trockengewichtsprozent des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans.

- Gewebe nach einem der Ansprüche 1 bis 5 mit etwa 1 bis etwa 5 Trockengewichtsprozent des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans.

- Gewebe nach einem der Ansprüche 1 bis 5 mit etwa 2 bis etwa 5 Trockengewichtsprozent des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans.

- Gewebe nach einem der Ansprüche 1 bis 8, bei dem das Verhältnis der Wet-out-Zeit zur Zugabemenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans etwa 3 Sekunden pro Gewichtsprozent oder weniger beträgt.

- Gewebe nach einem der Ansprüche 1 bis 8, bei dem das Verhältnis der Wet-out-Zeit zur Zugabemenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans etwa 2 Sekunden pro Gewichtsprozent oder weniger beträgt.

- Gewebe nach einem der Ansprüche 1 bis 8, bei dem das Verhältnis der Wet-out-Zeit zur Zugabemenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans etwa 1 bis etwa 3 Sekunden pro Gewichtsprozent oder weniger beträgt.

- Gewebe nach einem der Ansprüche 1 bis 11, bei dem das Verhältnis der differenziellen Wet-out-Zeit zur Zugabemenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans etwa 2 Sekunden pro Gewichtsprozent oder weniger beträgt.

- Gewebe nach einem der Ansprüche 1 bis 11, bei dem das Verhältnis der differenziellen Wet-out-Zeit zur Zugabemenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans etwa eine Sekunde pro Gewichtsprozent oder weniger beträgt.

- Gewebe nach einem der Ansprüche 1 bis 11, bei dem das Verhältnis der differenziellen Wet-out-Zeit zur Zugabemenge des hydrophil modifizierten aminofunktionellen Polydimethylsiloxans etwa 0,5 Sekunden pro Gewichtsprozent oder weniger beträgt.

- Gewebe nach einem der Ansprüche 1 bis 14, wobei das Gewebe ein nicht gekrepptes durchgetrocknetes Gewebe ist.

- Gewebe nach einem der Ansprüche 1 bis 15, wobei beide Seiten des Gewebes mit dem gleichen hydrophil modifizierten aminofunktionellen Polydimethylsiloxan bedruckt sind.

- Gewebe nach einem der Ansprüche 1 bis 15, wobei das hydrophil modifizierte aminofunktionelle Polydimethylsiloxan, dass auf eine Seite des Gewebes gedruckt ist, sich von dem hydrophil modifizierten aminofunktionellen Polydimethylsiloxan, dass auf die andere Seite des Gewebes gedruckt ist, unterscheidet.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US788739 | 2001-02-20 | ||

| US09/788,739 US6432270B1 (en) | 2001-02-20 | 2001-02-20 | Soft absorbent tissue |

| PCT/US2002/003812 WO2002066734A2 (en) | 2001-02-20 | 2002-02-08 | Soft absorbent tissue |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE60221362D1 DE60221362D1 (de) | 2007-09-06 |

| DE60221362T2 true DE60221362T2 (de) | 2007-11-29 |

Family

ID=25145400

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE2002621362 Expired - Lifetime DE60221362T2 (de) | 2001-02-20 | 2002-02-08 | Weiches absorbierendes tissue papier |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6432270B1 (de) |

| EP (1) | EP1366237B1 (de) |

| AU (1) | AU2002240310B2 (de) |

| CA (1) | CA2435402C (de) |

| DE (1) | DE60221362T2 (de) |

| MX (1) | MXPA03006753A (de) |

| WO (1) | WO2002066734A2 (de) |

Families Citing this family (63)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6749721B2 (en) | 2000-12-22 | 2004-06-15 | Kimberly-Clark Worldwide, Inc. | Process for incorporating poorly substantive paper modifying agents into a paper sheet via wet end addition |

| CA2410884C (en) * | 2001-04-09 | 2011-06-21 | Scott Paper Limited | Tissue products containing softness |

| US6576087B1 (en) | 2001-11-15 | 2003-06-10 | Kimberly-Clark Worldwide, Inc. | Soft absorbent tissue containing polysiloxanes |

| US6582558B1 (en) | 2001-11-15 | 2003-06-24 | Kimberly-Clark Worldwide, Inc. | Soft absorbent tissue containing hydrophilic polysiloxanes |

| US6511580B1 (en) * | 2001-11-15 | 2003-01-28 | Kimberly-Clark Worldwide, Inc. | Soft absorbent tissue containing derivitized amino-functional polysiloxanes |

| US6514383B1 (en) * | 2001-11-15 | 2003-02-04 | Kimberly-Clark Worldwide, Inc. | Soft absorbent tissue containing derivitized amino-functional polysiloxanes |

| US6599393B1 (en) | 2001-11-15 | 2003-07-29 | Kimberly-Clark Worldwide, Inc. | Soft absorbent tissue containing hydrophilically-modified amino-functional polysiloxanes |

| US20030121627A1 (en) * | 2001-12-03 | 2003-07-03 | Sheng-Hsin Hu | Tissue products having reduced lint and slough |

| US6716309B2 (en) * | 2001-12-21 | 2004-04-06 | Kimberly-Clark Worldwide, Inc. | Method for the application of viscous compositions to the surface of a paper web and products made therefrom |

| US6805965B2 (en) | 2001-12-21 | 2004-10-19 | Kimberly-Clark Worldwide, Inc. | Method for the application of hydrophobic chemicals to tissue webs |

| US20040045687A1 (en) * | 2002-09-11 | 2004-03-11 | Shannon Thomas Gerard | Method for using water insoluble chemical additives with pulp and products made by said method |

| US7442278B2 (en) | 2002-10-07 | 2008-10-28 | Georgia-Pacific Consumer Products Lp | Fabric crepe and in fabric drying process for producing absorbent sheet |

| US7662257B2 (en) | 2005-04-21 | 2010-02-16 | Georgia-Pacific Consumer Products Llc | Multi-ply paper towel with absorbent core |

| US8603296B2 (en) | 2002-10-07 | 2013-12-10 | Georgia-Pacific Consumer Products Lp | Method of making a fabric-creped absorbent cellulosic sheet with improved dispensing characteristics |

| US7494563B2 (en) | 2002-10-07 | 2009-02-24 | Georgia-Pacific Consumer Products Lp | Fabric creped absorbent sheet with variable local basis weight |

| US6752905B2 (en) * | 2002-10-08 | 2004-06-22 | Kimberly-Clark Worldwide, Inc. | Tissue products having reduced slough |

| US6977026B2 (en) * | 2002-10-16 | 2005-12-20 | Kimberly-Clark Worldwide, Inc. | Method for applying softening compositions to a tissue product |

| US6761800B2 (en) * | 2002-10-28 | 2004-07-13 | Kimberly-Clark Worldwide, Inc. | Process for applying a liquid additive to both sides of a tissue web |

| US6964725B2 (en) † | 2002-11-06 | 2005-11-15 | Kimberly-Clark Worldwide, Inc. | Soft tissue products containing selectively treated fibers |

| US20040084162A1 (en) | 2002-11-06 | 2004-05-06 | Shannon Thomas Gerard | Low slough tissue products and method for making same |

| US6861380B2 (en) * | 2002-11-06 | 2005-03-01 | Kimberly-Clark Worldwide, Inc. | Tissue products having reduced lint and slough |

| US20040084164A1 (en) * | 2002-11-06 | 2004-05-06 | Shannon Thomas Gerard | Soft tissue products containing polysiloxane having a high z-directional gradient |

| US6951598B2 (en) * | 2002-11-06 | 2005-10-04 | Kimberly-Clark Worldwide, Inc. | Hydrophobically modified cationic acrylate copolymer/polysiloxane blends and use in tissue |

| US7029756B2 (en) * | 2002-11-06 | 2006-04-18 | Kimberly-Clark Worldwide, Inc. | Soft tissue hydrophilic tissue products containing polysiloxane and having unique absorbent properties |

| US6949168B2 (en) * | 2002-11-27 | 2005-09-27 | Kimberly-Clark Worldwide, Inc. | Soft paper product including beneficial agents |

| US6887350B2 (en) * | 2002-12-13 | 2005-05-03 | Kimberly-Clark Worldwide, Inc. | Tissue products having enhanced strength |

| US6949167B2 (en) * | 2002-12-19 | 2005-09-27 | Kimberly-Clark Worldwide, Inc. | Tissue products having uniformly deposited hydrophobic additives and controlled wettability |

| US7147751B2 (en) | 2002-12-20 | 2006-12-12 | Kimberly-Clark Worldwide, Inc. | Wiping products having a low coefficient of friction in the wet state and process for producing same |

| US6994770B2 (en) * | 2002-12-20 | 2006-02-07 | Kimberly-Clark Worldwide, Inc. | Strength additives for tissue products |

| US20040163785A1 (en) * | 2003-02-20 | 2004-08-26 | Shannon Thomas Gerard | Paper wiping products treated with a polysiloxane composition |

| US20040231815A1 (en) * | 2003-04-25 | 2004-11-25 | Rhodia Chimie | Novel water-resistant, repulpable and hydrophilic paper having a soft feel |

| US7396593B2 (en) | 2003-05-19 | 2008-07-08 | Kimberly-Clark Worldwide, Inc. | Single ply tissue products surface treated with a softening agent |

| US7147752B2 (en) * | 2003-12-19 | 2006-12-12 | Kimberly-Clark Worldwide, Inc. | Hydrophilic fibers containing substantive polysiloxanes and tissue products made therefrom |

| US7186318B2 (en) * | 2003-12-19 | 2007-03-06 | Kimberly-Clark Worldwide, Inc. | Soft tissue hydrophilic tissue products containing polysiloxane and having unique absorbent properties |

| US7811948B2 (en) | 2003-12-19 | 2010-10-12 | Kimberly-Clark Worldwide, Inc. | Tissue sheets containing multiple polysiloxanes and having regions of varying hydrophobicity |

| US20050148261A1 (en) * | 2003-12-30 | 2005-07-07 | Kimberly-Clark Worldwide, Inc. | Nonwoven webs having reduced lint and slough |

| US20050224201A1 (en) * | 2004-04-08 | 2005-10-13 | Kimberly-Clark Worldwide, Inc. | Treated crimped multi-ply product |

| US8293072B2 (en) | 2009-01-28 | 2012-10-23 | Georgia-Pacific Consumer Products Lp | Belt-creped, variable local basis weight absorbent sheet prepared with perforated polymeric belt |

| US7476047B2 (en) * | 2004-04-30 | 2009-01-13 | Kimberly-Clark Worldwide, Inc. | Activatable cleaning products |

| US7381299B2 (en) * | 2004-06-10 | 2008-06-03 | Kimberly-Clark Worldwide, Inc. | Apertured tissue products |

| US20060068661A1 (en) * | 2004-09-29 | 2006-03-30 | Kimberly-Clark Worldwide, Inc. | Wiping products having a high equilibrium moisture and a low coefficient of friction |

| US20060130989A1 (en) * | 2004-12-22 | 2006-06-22 | Kimberly-Clark Worldwide, Inc. | Tissue products treated with a polysiloxane containing softening composition that are wettable and have a lotiony-soft handfeel |

| US7670459B2 (en) | 2004-12-29 | 2010-03-02 | Kimberly-Clark Worldwide, Inc. | Soft and durable tissue products containing a softening agent |

| US20060243406A1 (en) * | 2005-04-28 | 2006-11-02 | Kimberly-Clark Worldwide, Inc. | Tissue products containing deliquescent materials and non-ionic surfactants |

| US7604623B2 (en) * | 2005-08-30 | 2009-10-20 | Kimberly-Clark Worldwide, Inc. | Fluid applicator with a press activated pouch |

| US7575384B2 (en) * | 2005-08-31 | 2009-08-18 | Kimberly-Clark Worldwide, Inc. | Fluid applicator with a pull tab activated pouch |

| US7565987B2 (en) * | 2005-08-31 | 2009-07-28 | Kimberly-Clark Worldwide, Inc. | Pull tab activated sealed packet |

| ITTO20050788A1 (it) * | 2005-11-09 | 2007-05-10 | Sagitta Srl | Procedimento per il trattamento di tessuti e capi di abbigliamento |

| US8778386B2 (en) * | 2005-12-13 | 2014-07-15 | Kimberly-Clark Worldwide, Inc. | Anti-microbial substrates with peroxide treatment |

| US8540846B2 (en) | 2009-01-28 | 2013-09-24 | Georgia-Pacific Consumer Products Lp | Belt-creped, variable local basis weight multi-ply sheet with cellulose microfiber prepared with perforated polymeric belt |

| US20080078517A1 (en) * | 2006-10-02 | 2008-04-03 | Kimberly-Clark Worldwide, Inc. | Tissue products treated with a softening composition containing a layered polysiloxane micelle |

| WO2010033536A2 (en) | 2008-09-16 | 2010-03-25 | Dixie Consumer Products Llc | Food wrap basesheet with regenerated cellulose microfiber |

| US8795717B2 (en) | 2009-11-20 | 2014-08-05 | Kimberly-Clark Worldwide, Inc. | Tissue products including a temperature change composition containing phase change components within a non-interfering molecular scaffold |

| US8480852B2 (en) | 2009-11-20 | 2013-07-09 | Kimberly-Clark Worldwide, Inc. | Cooling substrates with hydrophilic containment layer and method of making |

| US9181465B2 (en) | 2009-11-20 | 2015-11-10 | Kimberly-Clark Worldwide, Inc. | Temperature change compositions and tissue products providing a cooling sensation |

| US9217094B2 (en) | 2011-07-28 | 2015-12-22 | The Board Of Trustees Of The University Of Illinois | Superhydrophobic compositions |

| US9364859B2 (en) | 2011-07-28 | 2016-06-14 | Kimberly-Clark Worldwide, Inc. | Superhydrophobic surfaces |

| US9803100B2 (en) | 2013-04-30 | 2017-10-31 | Kimberly-Clark Worldwide, Inc. | Non-fluorinated water-based superhydrophobic surfaces |

| US10005917B2 (en) | 2013-04-30 | 2018-06-26 | Kimberly-Clark Worldwide, Inc. | Non-fluorinated water-based superhydrophobic compositions |

| US10533096B2 (en) | 2015-02-27 | 2020-01-14 | Kimberly-Clark Worldwide, Inc. | Non-fluorinated water-based superhydrophobic compositions |

| WO2017074421A1 (en) * | 2015-10-30 | 2017-05-04 | Kimberly-Clark Worldwide, Inc. | Wiping product and method for making same |

| CN109183504B (zh) * | 2018-09-30 | 2021-01-29 | 广州旭太材料科技有限公司 | 一种造纸柔软剂及其制备方法 |

| AU2019461833A1 (en) | 2019-08-15 | 2022-03-24 | Kimberly-Clark Worldwide, Inc. | Wetting composition including silicone polymer softening agent and wet wipes including the same |

Family Cites Families (39)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57171768A (en) | 1981-04-15 | 1982-10-22 | Shinetsu Chem Ind Co | Fiber treating agent |

| JPS61148285A (ja) | 1984-12-21 | 1986-07-05 | Toray Silicone Co Ltd | 固体材料処理剤組成物 |

| ES2081303T3 (es) | 1988-06-14 | 1996-03-01 | Procter & Gamble | Papel tisu suave. |

| US5059282A (en) | 1988-06-14 | 1991-10-22 | The Procter & Gamble Company | Soft tissue paper |

| JP2665960B2 (ja) | 1988-12-19 | 1997-10-22 | 東レ・ダウコーニング・シリコーン株式会社 | 繊維処理剤組成物 |

| US5164046A (en) | 1989-01-19 | 1992-11-17 | The Procter & Gamble Company | Method for making soft tissue paper using polysiloxane compound |

| US4963432A (en) | 1989-04-10 | 1990-10-16 | Sterling Drug Inc. | One step polishing wiper |

| USRE35621E (en) | 1989-05-30 | 1997-10-07 | Hercules Incorporated | Cardable hydrophobic polypropylene fiber, material and method for preparation thereof |

| US4938832A (en) | 1989-05-30 | 1990-07-03 | Hercules Incorporated | Cardable hydrophobic polypropylene fiber, material and method for preparation thereof |

| DE4007136A1 (de) | 1989-08-05 | 1991-09-12 | Pfersee Chem Fab | Zusammensetzung in form einer waessrigen dispersion und verfahren zur behandlung von fasermaterialien |

| JPH06505296A (ja) | 1991-02-14 | 1994-06-16 | エス.シー.ジョンソン コマーシャル マーケッツ,インコーポレーテッド | 配合重合体組成物 |

| US5098979A (en) | 1991-03-25 | 1992-03-24 | Siltech Inc. | Novel silicone quaternary compounds |

| US5215626A (en) | 1991-07-19 | 1993-06-01 | The Procter & Gamble Company | Process for applying a polysiloxane to tissue paper |

| DE69208298T2 (de) | 1991-07-23 | 1996-07-04 | Matsushita Electric Ind Co Ltd | Hydrophiles Substrat und Verfahren zur Herstellung desselben |

| US5246546A (en) | 1992-08-27 | 1993-09-21 | Procter & Gamble Company | Process for applying a thin film containing polysiloxane to tissue paper |

| US5409620A (en) | 1993-12-30 | 1995-04-25 | Dow Corning Corporation | Fiber treatment compositions containing organofunctional siloxanes and methods for the preparation thereof |

| US5385643A (en) | 1994-03-10 | 1995-01-31 | The Procter & Gamble Company | Process for applying a thin film containing low levels of a functional-polysiloxane and a nonfunctional-polysiloxane to tissue paper |

| US5389204A (en) | 1994-03-10 | 1995-02-14 | The Procter & Gamble Company | Process for applying a thin film containing low levels of a functional-polysiloxane and a mineral oil to tissue paper |

| CA2142805C (en) | 1994-04-12 | 1999-06-01 | Greg Arthur Wendt | Method of making soft tissue products |

| EP0803012B1 (de) | 1994-09-16 | 1999-06-30 | SCA Hygiene Products GmbH | Verfahren zur herstellung von tissuepapier unter verwendung eines behandlungsmittels |

| US5573637A (en) | 1994-12-19 | 1996-11-12 | The Procter & Gamble Company | Tissue paper product comprising a quaternary ammonium compound, a polysiloxane compound and binder materials |

| WO1996020302A1 (de) | 1994-12-23 | 1996-07-04 | Akzo Nobel N.V. | Cellulosische fasern und garne mit reduzierter neigung zur fibrillenbildung |

| US5575891A (en) | 1995-01-31 | 1996-11-19 | The Procter & Gamble Company | Soft tissue paper containing an oil and a polyhydroxy compound |

| US5538595A (en) | 1995-05-17 | 1996-07-23 | The Proctor & Gamble Company | Chemically softened tissue paper products containing a ploysiloxane and an ester-functional ammonium compound |

| US5552020A (en) | 1995-07-21 | 1996-09-03 | Kimberly-Clark Corporation | Tissue products containing softeners and silicone glycol |

| EP0824563B1 (de) | 1996-03-04 | 2005-06-15 | General Electric Company | Blockcopolymere auf basis von silikonen und aminopolyalkylenoxiden |

| CA2202737C (en) | 1996-04-15 | 2003-03-25 | Anna Czech | Novel aminopolysiloxanes with hindered 4-amino-3,3-dimethylbutyl groups |

| US5707434A (en) | 1996-10-16 | 1998-01-13 | Dow Corning Corporation | Water soluble ammonium siloxane compositions and their use as fiber treatment agents |

| US5707435A (en) | 1996-10-16 | 1998-01-13 | Dow Corning Corporation | Ammonium siloxane emulsions and their use as fiber treatment agents |

| US5725736A (en) | 1996-10-25 | 1998-03-10 | Kimberly-Clark Worldwide, Inc. | Tissue containing silicone betaines |

| ZA978501B (en) | 1996-10-25 | 1998-03-26 | Kimberly Clark Co | Tissue containing silicone quaternaries. |

| US5814188A (en) | 1996-12-31 | 1998-09-29 | The Procter & Gamble Company | Soft tissue paper having a surface deposited substantive softening agent |

| US5944273A (en) | 1997-07-03 | 1999-08-31 | Kimberly-Clark Worldwide, Inc. | Parent roll for tissue paper |

| US5925469A (en) | 1997-12-18 | 1999-07-20 | Dow Corning Corporation | Organopolysiloxane emulsions |

| US6054020A (en) | 1998-01-23 | 2000-04-25 | Kimberly-Clark Worldwide, Inc. | Soft absorbent tissue products having delayed moisture penetration |

| US6072017A (en) | 1998-10-19 | 2000-06-06 | Dow Corning Corporation | Monoacrylate-polyether treated fiber |

| DE60023454T2 (de) | 1999-02-26 | 2006-04-20 | Kimberly-Clark Worldwide, Inc., Neenah | Lagenmaterialen mit tensid-modifizierten chelatbildern behandelt |

| US6171515B1 (en) | 1999-09-02 | 2001-01-09 | Dow Corning Corporation | Fiber treatment composition containing amine-, polyol-, functional siloxanes |

| US6136215A (en) | 1999-09-02 | 2000-10-24 | Dow Corning Corporation | Fiber treatment composition containing amine-, polyol-, amide-functional siloxanes |

-

2001

- 2001-02-20 US US09/788,739 patent/US6432270B1/en not_active Expired - Lifetime

-

2002

- 2002-02-08 MX MXPA03006753A patent/MXPA03006753A/es active IP Right Grant

- 2002-02-08 CA CA 2435402 patent/CA2435402C/en not_active Expired - Fee Related

- 2002-02-08 DE DE2002621362 patent/DE60221362T2/de not_active Expired - Lifetime

- 2002-02-08 WO PCT/US2002/003812 patent/WO2002066734A2/en active IP Right Grant

- 2002-02-08 AU AU2002240310A patent/AU2002240310B2/en not_active Ceased

- 2002-02-08 EP EP02706206A patent/EP1366237B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| CA2435402C (en) | 2010-02-02 |

| US6432270B1 (en) | 2002-08-13 |

| US20020112835A1 (en) | 2002-08-22 |

| EP1366237A2 (de) | 2003-12-03 |

| WO2002066734A3 (en) | 2002-10-31 |

| AU2002240310B2 (en) | 2006-05-25 |

| EP1366237B1 (de) | 2007-07-25 |

| CA2435402A1 (en) | 2002-08-29 |

| MXPA03006753A (es) | 2003-10-24 |

| WO2002066734A2 (en) | 2002-08-29 |

| DE60221362D1 (de) | 2007-09-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE60221362T2 (de) | Weiches absorbierendes tissue papier | |

| EP0803012B1 (de) | Verfahren zur herstellung von tissuepapier unter verwendung eines behandlungsmittels | |

| EP1834039B1 (de) | Mit einem polysiloxanhaltigen weichgriffmittel benetzbar behandelte tissueprodukte mit lotionartigem weichgriff | |

| DE69733213T2 (de) | Weiches tissuepapier mit auf der oberfläche aufgebrachtem weichmittel | |

| AU2002240310A1 (en) | Soft absorbent tissue | |

| US7101460B2 (en) | Soft paper product including beneficial agents | |

| KR101152483B1 (ko) | 고벌크 및 부드러움을 갖는 롤형 종이 제품 | |

| US6805965B2 (en) | Method for the application of hydrophobic chemicals to tissue webs | |

| WO2003044271A1 (en) | Soft absorbent tissue containing derivitized amino-functional polysiloxanes | |

| US6582558B1 (en) | Soft absorbent tissue containing hydrophilic polysiloxanes | |

| US6599394B1 (en) | Soft absorbent tissue treated with a chemical composition | |

| WO2003044268A1 (en) | Soft absorbent tissue containing derivitized amino-functional polysiloxanes | |

| US6599393B1 (en) | Soft absorbent tissue containing hydrophilically-modified amino-functional polysiloxanes | |

| CA2469482C (en) | Method for the application of a viscous composition to the surface of a paper web and their products | |

| WO2003044269A1 (en) | Soft absorbent tissue containing polysiloxanes |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 8364 | No opposition during term of opposition | ||

| 8328 | Change in the person/name/address of the agent |

Representative=s name: ZIMMERMANN & PARTNER, 80331 MUENCHEN |