EP0064617B1 - Verfahren und Vorrichtung zum Betrieb einer Kokereianlage - Google Patents

Verfahren und Vorrichtung zum Betrieb einer Kokereianlage Download PDFInfo

- Publication number

- EP0064617B1 EP0064617B1 EP82103250A EP82103250A EP0064617B1 EP 0064617 B1 EP0064617 B1 EP 0064617B1 EP 82103250 A EP82103250 A EP 82103250A EP 82103250 A EP82103250 A EP 82103250A EP 0064617 B1 EP0064617 B1 EP 0064617B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- cascade

- gas

- coal

- fluidised bed

- bed dryer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10B—DESTRUCTIVE DISTILLATION OF CARBONACEOUS MATERIALS FOR PRODUCTION OF GAS, COKE, TAR, OR SIMILAR MATERIALS

- C10B39/00—Cooling or quenching coke

- C10B39/02—Dry cooling outside the oven

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10B—DESTRUCTIVE DISTILLATION OF CARBONACEOUS MATERIALS FOR PRODUCTION OF GAS, COKE, TAR, OR SIMILAR MATERIALS

- C10B57/00—Other carbonising or coking processes; Features of destructive distillation processes in general

- C10B57/08—Non-mechanical pretreatment of the charge, e.g. desulfurization

- C10B57/10—Drying

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S165/00—Heat exchange

- Y10S165/92—Particulate heat exchange

Definitions

- the invention relates to a method for operating a coke oven plant, in which the coke ovens are periodically charged with preheated or predried coal and the coke produced is subjected to dry cooling by means of a gaseous cooling medium, the plant for coke drying cooling and coal preheating being connected to one another by a common gas circuit through which heat extracted from the hot coke during cooling is transferred to the coal to be preheated. Furthermore, the invention relates to a special cascade fluidized bed dryer which can advantageously be used for preheating coal when the method according to the invention is used.

- the invention is therefore based on the object of improving the method of the type described in such a way that, on the one hand, the disadvantages described above are avoided and, on the other hand, the operating conditions in both coal preheating and coke oven cooling are of course generally improved.

- FIG. 1 which serves to further explain the method according to the invention using an example, only the system parts that are absolutely necessary for the process explanation are of course shown, while other auxiliary devices and the system parts of the actual coking plant are not shown.

- the coal to be coked is fed in an amount of approx. 100 t / h from the feed bunker 1, which is provided with a cellular wheel sluice 2 at its outlet, to the cascade fluidized bed dryer 3 from above.

- This consists in This case consists of three cascades arranged one above the other, which are separated from one another by the gas-permeable inflow trays 4.

- the number of cascades depends on the moisture content and the desired degree of drying or preheating of the coal used.

- the coal used has a water content of 9 0/0 .

- the coal In the first (top) cascade, the coal is heated up to approx. 80 ° C and dried to a water content of approx. 1.5%.

- the partially dried coal is then transferred via line 5, which is provided with a rotary valve 6, into the second cascade below.

- the coal reaches a temperature of about 150 ° C and a water content of about 0.5 0 / 0th

- the coal then passes through line 7, which in turn is provided with a rotary valve 8, into the third (lowest) cascade, in which it practically dries to a residual water content of - 0% and to a temperature of approx. 200 ° C is heated.

- the dried coal is drawn off from the cascade fluidized bed dryer 3 and transported via a screw conveyor 9 and a chain conveyor 10 to the coal tower of the coking plant, not shown in the flow diagram. Both the screw conveyor 9 and the chain conveyor 10 can be electrically heated in order to prevent heat losses.

- the entire conveyor system is rendered inert in order to prevent the ingress of water vapor from the cascade fluidized bed dryer 3.

- This water vapor is responsible for maintaining the coal-water vapor fluidized bed in the cascade fluidized bed dryer 3 and is at a pressure of approx. 2 bar and a temperature of approx. 200 ° C via line 11 and the inflow floor 4 from below into the third (bottom ) Cascade initiated.

- the water vapor then flows through the individual cascades from bottom to top and emerges from the first (top) cascade at a temperature of approx. 140 ° C. Then it passes through line 12 to the dust collector (cyclone) 13, in which the entrained coal dust is separated.

- This separated coal dust is fed via line 14, which is provided with cellular wheel locks 15 and 16, to the screw conveyor 9 and mixed there with the dried and preheated coal.

- the dedusted water vapor is withdrawn from the dust separator 13 via the line 17. Since the steam flow has additionally absorbed water vapor separated from the moist coal when it passes the individual cascades of the cascade fluidized bed dryer 3, this excess water vapor must be removed from the circuit by partial condensation. For this purpose, a partial flow of the water vapor is branched off from the line 17 via the line 18, which is provided with the control flap 19, and is condensed in the circuit washer 20. The majority of the water vapor, however, gets into the blower 21, in which the required recompression takes place to about 2 bar, the water vapor also being heated to about 200 ° C. at the same time, so that it is reintroduced into the cascade fluidized bed dryer 3 via line 11 nothing stands in the way. The water vapor cycle is now closed. If necessary, inert gas can be fed into the water vapor circuit via line 32.

- the partial stream of water vapor drawn off through line 18 is introduced into the circuit washer 20, in which, in addition to condensation, impurities are also washed out.

- the liquid running out of the circuit washer 20 is fed via the line 22 and the pump 23 to the cooling tower 24, in which it cools down to 40.degree.

- the cooled liquid is then introduced into the cooling water distributor 26 via the line 25.

- the required circulation water is fed back to the circuit washer 20 at different heights via lines 27, 28 and 29. Excess water, however, is withdrawn via line 30 and introduced into the sewer 31.

- a wastewater treatment device not shown in the flow diagram, can also be provided in the line 22 leading from the circuit washer 20 to the cooling tower 24.

- the solids separated from the wastewater which have a high proportion of fine coal, can either be deposited in a landfill or burned.

- the hot gas stream emerging from the upper part of the coke dry cooler 33 at a temperature of approximately 800 ° C. is withdrawn via line 34, from which branches off the gas inlet line 35, through which the partial stream of the gas is withdrawn, which is used for indirect heat transfer in the cascade fluidized bed dryer 3 becomes.

- This partial stream which contains 45 to 55% by volume of the total gas quantity, reaches the heating tubes 36 of the first (top) cascade of the cascade fluidized bed dryer 3 at a temperature of approximately 600 ° C. After passing through the heating tubes 36, the gas stream still has one Temperature of approx. 400 ° C.

- the gas stream is now further divided, one partial stream entering the heating tubes 37 of the second (middle) cascade and the other partial stream entering the heating tubes 38 of the third (lowest) cascade.

- the gas stream emerging from this cascade at a temperature of approximately 288 ° C. is withdrawn through the gas outlet line 39.

- the line 40 opens into this, through which the gas stream emerging from the heating tubes 37 at a temperature of approximately 266 ° C. is mixed with the gas stream in the gas outlet line 39.

- the line 42 branches off from the gas outlet line 39, through which, with the appropriate position of the regulating steps 44 and 45, a partial flow of the gas can be discharged into the atmosphere via the chimney 43.

- bypass line 46 is provided behind the blower 41, through which the gas outlet line 39 is connected to the gas inlet line 35.

- This bypass line 46 allows cold gas from the gas outlet line 39 to be mixed into the hot gas in the gas inlet line 35 for the purpose of temperature control.

- the temperature measuring point 47 is provided in the gas inlet line 35, the value determined there being transmitted via the interrupted pulse line 48 to the control device 49, which in turn actuates the motor-driven control flap 50 in the gas outlet line 39 as a function of a predetermined setpoint. If the gas temperature determined at the temperature measuring point 47 falls below the predetermined target value, the control flap 50 is correspondingly opened further, so that the gas supply to the line 34 and thus to the coke dry cooler 33 is increased.

- the line 34 is used to recycle the gaseous cooling medium which is used in the coke dry cooler 33 to cool the hot coke coming from the coke oven battery, not shown.

- the hot coke is fed in via line 69 in the upper part of the dry coke cooler 33, while the cooled coke is withdrawn from the lower part thereof via line 70.

- the waste heat boilers 52 and 54 are provided, in which the hot gas emerging from the coke dryer cooler 33 is cooled again to a temperature of approximately 150 ° C.

- the two waste heat boilers 52 and 54 are connected to one another by the line (pipe system) 53, which is used for the feed water supply and steam discharge.

- the gas stream is reintroduced from the gas outlet line 39 into the line 39 between the two waste heat boilers 52 and 54, so that the reunited partial streams of the gas together pass through the waste heat boiler 54.

- the gas cooled to approximately 150 ° C. is then compressed again in the blower 55 to the operating pressure of the coke dryer cooler 33.

- the line 71 branches off from the line 34, through which a partial flow of the gas is introduced into the central part of the coke dryer cooler 33, in which the coke to be cooled still has a temperature of approximately 400-600 ° C.

- the remaining part of the gas is simultaneously introduced into the lower part of the coke dryer cooler 33 in a manner known per se.

- the control flap 72 is provided in line 34 and the control flap 73 in line 71. This procedure on the one hand reduces the pressure loss of the gas in the coke dry cooler 33. On the other hand, this has a favorable influence on the temperature differences between the gas and the coke to be cooled and, in addition, is associated with improved controllability both with regard to the gas supply and with regard to the heat removal from the coke to be cooled.

- a combustion chamber 56 which contains a gaseous, liquid or solid fuel via line 57 and the required oxygen (air) via line 58. is fed. Since the hot flue gases produced during the combustion are too high at approx. 1400 ° C., water vapor, which was branched off from line 18, is supplied via line 59. By adding water vapor, the flue gas temperature can be reduced to the desired value of, for example, 600 ° C., and at this temperature the gas is then fed via line 60 into the gas supply line 35.

- the control flap 61 is provided in the line 60, so that the amount of gas released can also be throttled accordingly, if necessary, and the combustion chamber 56 can also be used as an additional heater if necessary.

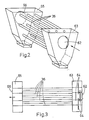

- FIG. 2 shows the representation of a cascade with horizontally installed heating pipes.

- the gas supplied via the gas inlet line, not shown, passes through the opening 62 into the distribution box 63, in which the baffle plates 64 can be arranged.

- the arrangement of these baffle plates 64 can be seen in FIG. 3, which shows a top view of the cascade shown in FIG. 2.

- the baffle plates 64 have the task of equalizing the gas upon entering the cascade to distribute moderately and to partially separate the dust in the gas. This separated dust collects in the tapered lower part of the distribution box 63 and can be removed there from time to time. From the distribution box 63, the gas enters the horizontal heating pipes, which in the present case bear the reference number 36, which indicates that the cascade shown should be the first (top) cascade.

- the cascades underneath also have the same construction.

- the diameter of the heating pipes it has proven to be expedient if the diameter of the heating pipes in the first (top) cascade is larger than in the heating pipes of the cascades below.

- the outer diameter of the heating pipes can be 60.3 mm in the first cascade and 48.3 mm in the second and third cascade.

- the pipe diameter should be selected so that an average gas velocity of approx. 20 m / s can be maintained in the heating pipes. It has been shown that if this gas velocity is maintained, no significant dust deposits on the tube walls are to be expected.

- the outside of the heating tubes can of course also be provided with a certain profile, for. B. the heating pipes as so-called. Fin tubes are designed. The coal to be heated flows, as can be seen from the statements made above, on the outside of the heating pipes from top to bottom.

- the gases After passing through the heating pipes, the gases enter the rear distribution box 65 and from there via the opening 66 into the line (not shown), which either leads to the cascade below or to the gas outlet line 39.

- the system can be quickly made operational again by closing the tube end in the distribution box 63. If an entire cascade fails, operation is not disrupted by the use of the other cascades.

- the cascades are made of wear-resistant steel and can be stiffened on the outside with profiled iron. They are each in a housing, not shown in Fig. 2, which normally consists of a steel frame construction with wall panels that are insulated from the outside.

- the individual cascades are connected to each other by compensators that absorb the thermal expansion and prevent the transmission of vibrations.

- the housing can also taper in the area of the inflow bases 4. This means that the inflow bases 4 then have a smaller diameter than the part of the housing above and below.

- the coal to be preheated or dried is fed onto the cascade fluidized bed dryer 3 from above, so that the coal flows through it and thus onto the individual cascades from top to bottom.

- the casings in which the cascades are accommodated are separated from one another by the gas-permeable inflow trays 4. These have the task of ensuring that the water vapor is distributed as evenly as possible at the entry into the coal-water vapor fluidized bed of the respective cascade. In order to ensure a uniform fluidization of the coal, it is necessary that the pressure drop in the inflow floor is only about 10-15% of the pressure drop in the coal-water vapor fluidized bed.

- a grating 68 as the inflow base, which has been charged with coarse coal 67, the grain size of which is approximately> 40 mm.

- Fig. 4 shows a schematic representation of such an inflow floor.

- sandwich floor This consists of two grids arranged one above the other and offset against each other, between which there is a gas-permeable packing layer.

Description

- Die Erfindung betrifft ein Verfahren zum Betrieb einer Kokereianlage, bei dem die Koksöfen periodisch mit vorerhitzter bzw. vorgetrockneter Kohle beschickt werden und der erzeugte Koks einer Trockenkühlung mittels eines gasförmigen Kühlmediums unterworfen wird, wobei die Anlage zur Kokstrockenkühlung und zur Kohlevorerhitzung durch einen gemeinsamen Gaskreislauf miteinander verbunden sind, durch den dem heißen Koks beim Kühlen entzogene Wärme auf die vorzuerhitzende Kohle übertragen wird. Ferner betrifft die Erfindung einen speziellen Kaskadenwirbelschichttrockner, der bei Anwendung des erfindungsgemäßen Verfahrens vorteilhafterweise zur Kohlevorerhitzung eingesetzt werden kann.

- Ein Verfahren der vorstehend beschriebenen Art, bei dem die Anlagen zur Kokstrockenkühlung und zur Kohlevorerhitzung durch einen gemeinsamen Gaskreislauf miteinander verbunden sind, wird bereits in der DE-OS 2 304 541, Fig. 8, beschrieben. Dabei ist vorgesehen, daß das aus dem Kokstrockenkühler austretende heiße Gas insgesamt nach entsprechender Abkühlung und Entstaubung von unten so in den Kohlevorerhitzer eingeleitet wird, daß die von oben eingebrachte nasse Kohle in Form einer Wirbelschicht vorliegt. Anschließend wird das oben aus dem Kohlevorerhitzer austretende Gas wieder in den Unterteil des Kokstrockenkühlers eingeleitet. Bei der vorstehend skizzierten Arbeitsweise, bei der die vorzuerhitzende Kohle in unmittelbaren Kontakt mit dem Gas aus dem Kokstrockenkühler gelangt, dürften sich in der Praxis schon deshalb erhebliche Schwierigkeiten ergeben, weil der umlaufende Gasstrom mit dem gesamten Wasserdampfgehalt, den das Gas im Kohlevorerhitzer aufgenommen hat, zurück in den Kokstrokkenkühler gelangt. In diesem dürfte sich infolge des hohen Wasserdampfgehaltes des im Kreislauf geführten Gases am heißen Koks im erheblichen Maße Wassergas bilden. Durch diese Wassergasreaktion wird jedoch einerseits ein nicht unbeträchtlicher Abbrand des glühenden Kokses verursacht und andererseits bringt das entstehende explosive Wassergas natürlich auch erhebliche Probleme für die Betriebssicherheit mit sich.

- Der Erfindung liegt deshalb die Aufgabe zugrunde, das Verfahren der eingangs beschriebenen Art dahingehend zu verbessern, daß einerseits die vorstehend beschriebenen Nachteile vermieden werden und andererseits natürlich generell die Betriebsbedingungen sowohl bei der Kohlevorerhitzung als auch bei der Kokstrokkenkühlung verbessert werden.

- Das der Lösung dieser Aufgabe dienende Verfahren ist erfindungsgemäß durch folgende Maßnahmen gekennzeichnet:

- a) Die Vorerhitzung der Kohle erfolgt durch indirekte Wärmeübertragung in einem Kaskadenwirbelschichttrockner, in dem die Kohle in einer Kohle-Wasserdampf-Wirbelschicht vorliegt;

- b) die aus dem Kokstrockenkühler austretende Gasmenge wird in zwei Teilströme zerlegt, von denen nur der eine Teilstrom zur Kohlevorerhitzung genutzt und mit einer Temperatur zwischen 550 und 650°C in die erste (oberste) Kaskade des Kaskadenwirbelschichttrockners eingeleitet wird, wobei dieser Teilstrom nach dem Passieren des Kaskadenwirbelschichttrockners wieder mit dem Teilstrom vereinigt wird, der nicht zur Kohlevorerhitzung genutzt wird,

- c) die wieder vereinigten Teilströme der aus dem Kokstrockenkühler austretenden Gasmenge werden nach entsprechender Reinigung und Abkühlung in den Kokstrockenkühler wieder eingeleitet, wobei die Wiedereinleitung gleichzeitig in den unteren und in den mittleren Teil des Kokstrockenkühlers erfolgt; und

- d) der für die Aufrechterhaltung der Kohle-Wasserdampf-Wirbelschicht im Kaskadenwirbelschichttrockner erforderliche Wasserdampf wird im Kreislauf geführt, wobei der aus dem Kaskadenwirbelschichttrockner austretende Wasserdampf vor seiner Wiedereinleitung in denselben einer Entstaubung, Teilkondensation und Wiederverdichtung unterworfen wird.

- Weitere Ausgestaltungsmöglichkeiten und Einzelheiten des erfindungsgemäßen Verfahrens sowie des vorzugsweise eingesetzten Kaskadenwirbelschichttrockners ergeben sich aus den vorliegenden Unteransprüchen sowie den Abbildungen. Es zeigt hierbei

- Fig. 1 ein Fließ-Schema des erfindungsgemäßen Verfahrens;

- Fig. 2 die Darstellung einer Kaskade des Kaskadenwirbelschichttrockners, die sich als besonders geeignete Ausführungsform zur Durchführung des erfindungsgemäßen Verfahrens erwiesen hat;

- Fig. 3 eine Draufsicht auf die Kaskade gemäß

- Fig. 2, und

- Fig. 4 eine schematische Darstellung einer besonders geeigneten und einfachen Ausführungsform eines Anströmbodens im Kaskadenwirbelschichttrockner.

- In dem Fließ-Schema in Fig. 1, das der weiteren Erläuterung des erfindungsgemäßen Verfahrens an Hand eines Beispiels dient, sind selbstverständlich nur die für die Verfahrenserläuterung unbedingt erforderlichen Anlageteile dargestellt, während sonstige Nebeneinrichtungen sowie die Anlageteile der eigentlichen Kokerei nicht dargestellt sind.

- Die zu verkokende Kohle wird in einer Menge von ca. 100 t/h aus dem Aufgabebunker 1, der an seinem Auslauf mit einer Zellenradschleuse 2 versehen ist, von oben auf den Kaskadenwirbelschichttrockner 3 aufgegeben. Dieser besteht im vorliegenden Falle aus drei übereinander angeordneten Kaskaden, die durch die gasdurchlässigen Anströmböden 4 voneinander getrennt sind. Selbstverständlich richtet sich die Anzahl der Kaskaden nach dem Feuchtigkeitsgehalt und dem gewünschten Trocknungs- bzw. Vorerhitzungsgrad der jeweils eingesetzten Kohle. Im vorliegenden Falle weist die eingesetzte Kohle einen Wassergehalt von 90/0 auf. In der ersten (obersten) Kaskade wird die Kohle bis auf ca. 80°C erhitzt und bis auf einen Wassergehalt von ca. 1,5% getrocknet. Die teilgetrocknete Kohle wird sodann über die Leitung 5, die mit einer Zellenradschleuse 6 versehen ist, in die darunter liegende zweite Kaskade übergeführt. In dieser Kaskade erreicht die Kohle eine Temperatur von ca. 150°C und einen Wassergehalt von ca. 0,50/0. Anschließend gelangt: die Kohle über die Leitung 7, die wiederum mit einer Zellenradschleuse 8 versehen ist, in die dritte (unterste) Kaskade, in der sie praktisch bis auf einen Restwassergehalt von - 0% getrocknet und auf eine Temperatur von ca. 200° C erhitzt wird. Mit dieser Temperatur wird die getrocknete Kohle aus dem Kaskadenwirbelschichttrockner 3 abgezogen und über einen Schneckenförderer 9 und einen Kettenförderer 10 zum im Fließ-Schema nicht dargestellten Kohleturm der Kokerei transportiert. Sowohl der Schneckenförderer 9 als auch der Kettenförderer 10 können elektrisch beheizt werden, um Wärmeverluste zu unterbinden. Das ganze Fördersystem wird inertisiert, um das Eindringen von Wasserdampf aus dem Kaskadenwirbelschichttrockner 3 zu vermeiden.

- Dieser Wasserdampf ist für die Aufrechterhaltung der Kohle-Wasserdampf-Wirbelschicht im Kaskadenwirbetschichttrockner 3 verantwortlich und wird mit einem Druck von ca. 2 bar sowie einer Temperatur von ca. 200° C über die Leitung 11 und den Anströmboden 4 von unten in die dritte (unterste) Kaskade eingeleitet. Der Wasserdampf durchströmt sodann von unten nach oben die einzelnen Kaskaden und tritt aus der ersten (obersten) Kaskade mit einer Temperatur von ca. 140°C aus. Anschließend gelangt er über die Leitung 12 zum Staubabscheider (Zyklon) 13, in dem der mitgerissene Kohlenstaub abgeschieden wird. Dieser abgeschiedene Kohlenstaub wird über die Leitung 14, die mit den Zellenradschleusen 15 und 16 versehen ist, dem Schneckenförderer 9 zugeführt und dort der getrockneten und vorerhitzten Kohle zugemischt. Der entstaubte Wasserdampf wird währenddessen über die Leitung 17 aus dem Staubabscheider 13 abgezogen. Da der Dampfstrom beim Passieren der einzelnen Kaskaden des Kaskadenwirbelschichttrockners 3 zusätzlich aus der feuchten Kohle abgeschiedenen Wasserdampf aufgenommen hat, muß dieser überschüssige Wasserdampf durch Teilkondensation aus dem Kreislauf entfernt werden. Zu diesem Zwecke wird ein Teilstrom des Wasserdampfes über die Leitung 18, die mit der Regelklappe 19 versehen ist, aus der Leitung 17 abgezweigt und in dem Kreislaufwascher 20 kondensiert. Die Hauptmenge des Wasserdampfes gelangt jedoch in das Gebläse 21, in der die erforderliche Wiederverdichtung auf ca. 2 bar erfolgt, wobei der Wasserdampf auch gleichzeitig wieder auf ca. 200° C erwärmt wird, so daß seiner Wiedereinleitung in den Kaskadenwirbelschichttrockner 3 über die Leitung 11 nichts mehr im Wege steht. Der Wasserdampfkreislauf ist damit geschlossen. Gegebenenfalls kann über die Leitung 32 Inertgas in den Wasserdampfkreislauf eingespeist werden.

- Der durch die Leitung 18 abgezogene Teilstrom des Wasserdampfes wird in den Kreislaufwascher 20 eingeleitet, in dem neben einer Kondensation gleichzeitig die Auswaschung von Verunreinigungen erfolgt. Die aus dem Kreislaufwascher 20 ablaufende Flüssigkeit wird über die Leitung 22 und die Pumpe 23 auf den Kühlturm 24 aufgegeben, in dem eine Abkühlung bis auf 40°C erfolgt. Die gekühlte Flüssigkeit wird sodann über die Leitung 25 in den Kühlwasserverteiler 26 eingeleitet. Von hier wird das erforderliche Kreislaufwasser über die Leitungen 27, 28 und 29 in verschiedenen Höhen wieder auf den Kreislaufwascher 20 aufgegeben. Überschüssiges Wasser wird dagegen über die Leitung 30 abgezogen und in den Abwasserkanal 31 eingeleitet. Gegebenenfalls kann auch in der vom Kreislaufwascher 20 zum Kühlturm 24 führenden Leitung 22 eine im Fließ-Schema nicht dargestellte Abwasserbehandlungseinrichtung vorgesehen sein. Die aus dem Abwasser abgeschiedenen Feststoffe, die einen hohen Feinkohleanteil aufweisen, können entweder auf einer Deponie abgelagert oder verbrannt werden.

- Der aus dem Oberteil des Kokstrockenkühlers 33 mit einer Temperatur von ca. 800° C austretende heiße Gasstrom wird über die Leitung 34 abgezogen, von der die Gaseintrittsleitung 35 abzweigt, durch die der Teilstrom des Gases abgezogen wird, der zur indirekten Wärmeübetragung im Kaskadenwirbelschichttrockner 3 genutzt wird. Dieser Teilstrom, der 45 bis 55 Vol.-% der gesamten Gasmenge enthält, gelangt mit einer Temperatur von ca. 600° C in die Heizrohre 36 des ersten (obersten) Kaskade des Kaskadenwirbelschichttrockners 3. Nach Passieren der Heizrohre 36 weist der Gasstrom noch eine Temperatur von ca. 400°C auf. Der Gasstrom wird nun weiter aufgeteilt, wobei der eine Teilstrom in die Heizrohre 37 der zweiten (mittleren) Kaskade und der andere Teilstrom in die Heizrohre 38 der dritten (untersten) Kaskade gelangt. Der aus dieser Kaskade mit einer Tempratur von ca. 288° C austretende Gasstrom wird durch die Gasaustrittsleitung 39 abgezogen. In diese mündet die Leitung 40, durch die der aus den Heizrohren 37 mit einer Temperatur von ca. 266° C austretende Gasstrom mit dem Gasstrom in der Gasaustrittsleitung 39 vermischt wird. Durch diese Leitung wird das Gas über das Gebläse 41 zur Leitung 34 zurückgefördert. Von der Gasaustrittsleitung 39 zweigt die Leitung 42 ab, durch die bei entsprechender Stellung der Regetktappen 44 und 45 ein Teilstrom des Gases über den Kamin 43 in die Atmosphäre abgelassen werden kann. Außerdem ist hinter dem Gebläse 41 eine Bypass-Leitung 46 vorgesehen, durch die die Gasaustrittsleitung 39 mit der Gaseintrittsleitung 35 in Verbindung steht. Durch diese Bypass-Leitung 46 kann dem heißen Gas in der Gaseintrittsleitung 35 zum Zwecke der Temperaturregelung kaltes Gas aus der Gasaustrittsleitung 39 zugemischt werden. Hierfür ist in der Gaseintrittsleitung 35 der Temperaturmeßpunkt 47 vorgesehen, wobei der dort ermittelte Wert über die unterbrochen gezeichnete Impulsleitung 48 auf das Steuergerät 49 übertragen wird, welches seinerseits wiederum in Abhängigkeit von einem vorgegebenen Sollwert die motorgetriebene Regelklappe 50 in der Gasaustrittsleitung 39 betätigt. Bei einem Absinken der am Temperaturmeßpunkt 47 ermittelten Gastemperatur unter den vorgegebenen Sollwert wird die Regelklappe 50 entsprechend weiter geöffnet, so daß die Gaszufuhr zur Leitung 34 und damit zum Kokstrockenkühler 33 vergrößert wird. Dies bewirkt natürlich auch eine Vergrößerung des Heißgasstromes, der aus dem Kokstrockenkühler 33 austritt und in die Gaseintrittsleitung 35 gelangen kann, während gleichzeitig die Menge des kalten Gases, welches über die Bypass-Leitung 46 in die Gaseintrittsleitung 35 gelangen kann, entsprechend verringert wird. Hierdurch wird insgesamt ein Anstieg der Gastemperatur in der Gaseintrittsleitung 35 erreicht. Übersteigt dagegen umgekehrt die am Temperaturmeßpunkt 47 ermittelte Gastemperatur den vorgegebenen Sollwert, so wird die motorgetriebene Regelklappe 50 entsprechend gedrosselt, was natürlich zu einer Verminderung der Gaszufuhr zum Kokstrockenkühler 33 und gleichzeitig zu einer Vergrößerung der Kaltgaszufuhr über die Bypass-Leitung 46 führt. Dies hat dann wiederum das gewünschte Absinken der Gastemperatur in der Gaseintrittsleitung 35 zur Folge. Zur weiteren Regulierung des Gasstromes in dieser Leitung ist außerdem noch die motorgetriebene Regelklappe 51 vorgesehen.

- Die Leitung 34 dient der Kreislaufführung des gasförmigen Kühlmediums, das im Kokstrockenkühler 33 zur Kühlung des von der nicht dargestellten Koksofenbatterie kommenden heißen Kokses benutzt wird. Die Aufgabe des heißen Kokses erfolgt dabei über Leitung 69 im Oberteil des Kokstrockenkühlers 33, während der gekühlte Koks aus dem Unterteil desselben über die Leitung 70 abgezogen wird. In der Leitung 34 sind neben im Fließ-Schema nicht dargestellten Einrichtungen zur Entstaubung des Gasstromes die Abhitzekessel 52 und 54 vorgesehen, in denen das aus dem Kokstrockenkühler 33 austretende heiße Gas wieder auf eine Temperatur von ca. 150°C abgekühlt wird. Die beiden Abhitzekessel 52 und 54 sind durch die Leitung (Rohrsystem) 53 miteinander verbunden, die der Speisewasserzufuhr und Dampfabfuhr dient. Die Wiedereinleitung des Gasstromes aus der Gasaustrittsleitung 39 in die Leitung 39 erfolgt zwischen den beiden Abhitzekessein 52 und 54, so daß die wieder vereinigten Teilströme des Gases gemeinsam den Abhitzekessel 54 passieren. Anschließend wird das auf ca. 150°C abgekühlte Gas in dem Gebläse 55 wieder auf den Betriebsdruck des Kokstrockenkühlers 33 verdichtet.

- Hinter dem Gebläse 55 zweigt von der Leitung 34 die Leitung 71 ab, durch die ein Teilstrom des Gases in den mittleren Teil des Kokstrockenkühlers 33 eingeleitet wird, in dem der zu kühlende Koks noch eine Temperatur von ca. 400-600°C aufweist. Der restliche Teil des Gases wird gleichzeitig in an sich bekannter Weise in den Unterteil des Kokstrockenkühlers 33 eingeleitet. Für die erforderliche Regelung der beiden Teilströme sind in der Leitung 34 die Regelklappe 72 und in der Leitung 71 die Regelklappe 73 vorgesehen. Durch diese Arbeitsweise wird einerseits der Druckverlust des Gases im Kokstrockenkühler 33 herabgesetzt. Andererseits ergibt sich dadurch eine günstige Beeinflussung der Temperaturdifferenzen zwischen dem Gas und dem zu kühlenden Koks und außerdem ist damit eine verbesserte Regelbarkeit sowohl im Hinblick auf die Gaszufuhr als auch im Hinblick auf die Wärmeabfuhr aus dem zu kühlenden Koks verbunden.

- Damit die Kohlevorerhitzung im Kaskadenwirbelschichttrockner 3 bei einem Ausfall bzw. einer Betriebsstörung des Kokstrockenkühlers 33 nicht beeinträchtigt wird, ist zusätzlich eine Verbrennungskammer 56 vorgesehen, der über die Leitung 57 ein gasförmiger, flüssiger oder fester Brennstoff sowie über die Leitung 58 der erforderliche Sauerstoff (Luft) zugeführt wird. Da die bei der Verbrennung entstehenden heißen Rauchgase mit ca. 1400°C eine zu hohe Temperatur aufweisen, wird über die Leitung 59 Wasserdampf zugeführt, der aus der Leitung 18 abgezweigt wurde. Durch diese Wasserdampfzugabe kann die Rauchgastemperatur auf den gewünschten Wert von beispielsweise 600°C herabgedrückt werden, und mit dieser Temperatur wird das Gas sodann über die Leitung 60 in die Gaszuführungsleitung 35 eingespeist. In der Leitung 60 ist die Regelklappe 61 vorgesehen, so daß die abgegebene Gasmenge gegebenenfalls auch entsprechend gedrosselt werden kann und die Verbrennungskammer 56 im Bedarfsfall auch als Zusatzheizung eingesetzt werden kann.

- Nachfolgend sollen die konstruktiven Einzelheiten eines speziellen Kaskadenwirbelschichttrockners erläutert werden, der vorteilhafterweise bei der Durchführung des erfindungsgemäßen Verfahrens eingesetzt werden kann. Dies schließt jedoch nicht aus, daß auch Kaskadenwirbelschichttrockner anderer Bauart zur Anwendung gelangen können.

- Fig. 2 zeigt hierbei die Darstellung einer Kaskade mit waagerecht eingebauten Heizrohren. Das über die nicht dargestellte Gaseintrittsleitung zugeführte Gas gelangt über die Öffnung 62 in den Verteilerkasten 63, in dem die Prallbleche 64 angeordnet sein können. Die Anordnung dieser Prallbleche 64 ist in Fig. 3 zu erkennen, die eine Draufsicht auf die in Fig. 2 dargestellte Kaskade zeigt. Die Prallbleche 64 haben die Aufgabe, das Gas beim Eintritt in die Kaskade gleichmäßig zu verteilen sowie den im Gas befindlichen Staub teilweise abzuscheiden. Dieser abgeschiedene Staub sammelt sich in dem sich verjüngenden unteren Teil des Verteilerkastens 63 und kann dort von Zeit zu Zeit abgezogen werden. Aus dem Verteilerkasten 63 gelangt das Gas in die waagerechten Heizrohre, die im vorliegenden Falle das Bezugszeichen 36 tragen, womit angedeutet wird, daß es sich bei der dargestellten Kaskade um die erste (oberste) Kaskade handeln soll.

- Grundsätzlich weisen natürlich auch die darunter liegenden Kaskaden die gleiche Konstruktion auf. Hinsichtlich des Durchmessers der Heizrohre hat es sich jedoch als zweckmäßig erwiesen, wenn der Durchmesser der Heizrohre in der ersten (obersten) Kaskade größer ist als bei den Heizrohren der darunter liegenden Kaskaden. So kann beispielsweise der äußere Durchmesser der Heizrohre in der ersten Kaskade 60,3 mm und in der zweiten und dritten Kaskade 48,3 mm betragen. Auf jeden Fall sollte der Rohrdurchmesser so gewählt werden, daß sich in den Heizrohren eine mittlere Gasgeschwindigkeit von ca. 20 m/s einhalten läßt. Es hat sich nämlich gezeigt, daß bei Einhaltung dieser Gasgeschwindigkeit keine nennenswerten Staubablagerungen an den Rohrwänden zu erwarten sind. Zur Verbesserung des Wärmeaustauscheffektes kann die Außenseite der Heizrohre natürlich auch mit einem bestimmten Profil versehen sein, z. B. können die Heizrohre als sogen. Flossenrohre ausgebildet sein. Die aufzuheizende Kohle fließt dabei, wie es sich aus den weiter oben gemachten Ausführungen ergibt, an der Außenseite der Heizrohre von oben nach unten.

- Nach Passieren der Heizrohre gelangen die Gase in den hinteren Verteilerkasten 65 und von dort über die Öffnung 66 in die nicht dargestellte Leitung, welche entweder zur darunter liegenden Kaskade oder zur Gasaustrittsleitung 39 führt. Bei der erfindungsgemäßen Konstruktion kann im Falle des Abreißens eines Heizrohres 36 durch Verschließen des Rohrendes im Verteilerkasten 63 die Anlage schnell wieder betriebsfähig gemacht werden. Beim Ausfall einer ganzen Kaskade ist der Betrieb durch die Benutzung der übrigen Kaskaden nicht gestört. Die Kaskaden sind aus verschleißfestem Stahl gebaut und können außen mit Profileisen versteift sein. Sie befinden sich jeweils in einem in Fig. 2 nicht dargestellten Gehäuse, das normalerweise aus einer Stahlgerüstkonstruktion mit Wandplatten besteht, die von außen isoliert sind. Miteinander sind die einzelnen Kaskaden durch Kompensatoren verbunden, die die Wärmedehnungen aufnehmen und die Übertragung von Schwingungen verhindern. Gegebenfalls kann sich das Gehäuse im Bereich der Anströmböden 4 auch verjüngen. Das heißt, die Anströmböden 4 besitzen dann einen geringeren Durchmesser als der darüber und darunterliegende Teil des Gehäuses.

- Wie bereits im Zusammenhang mit Fig. 1 erläutert wurde, wird die vorzuerhitzende bzw. zu trocknende Kohle von oben auf den Kaskadenwirbelschichttrockner 3 aufgegeben, so daß die Kohle denselben und damit auf die einzelnen Kaskaden von oben nach unten durchfließt. Die Gehäuse, in denen die Kaskaden untergebracht sind, werden dabei durch die gasdurchlässigen Anströmböden 4 voneinander getrennt. Diese haben die Aufgabe, für eine möglichst gleichmäßige Verteilung des Wasserdampfes am Eintritt in die Kohle-Wasserdampf-Wirbelschicht der jeweiligen Kaskade zu sorgen. Um eine gleichmäßige Fluidisierung der Kohle zu gewährleisten, ist es erforderlich, daß der Druckverlust des Anströmbodens nur ca. 10-15% des Druckverlustes der Kohle-Wasserdampf-Wirbelschicht beträgt. Dies kann in einfacher Weise dadurch erreicht werden, daß als Anströmboden ein Gitterrost 68 verwendet wird, der mit grobstückiger Kohle 67 beschickt worden ist, deren Korngröße bei ca. > 40 mm liegt. Fig. 4 zeigt eine schematische Darstellung eines derartigen Anströmbodens. Eine andere Möglichkeit besteht darin, einen sogenannten Sandwich-Boden zu verwenden. Dieser besteht aus zwei übereinander angeordneten und gegeneinander versetzten Gitterrosten, zwischen denen sich eine gasdurchlässige Füllkörperschicht befindet.

- Die Vorteile, die sich bei Anwendung des erfindungsgemäßen Verfahrens ergeben, lassen sich abschließend wie folgt zusammenfassen:

- 1. Schonende Trocknung und Vorerhitzung der Kohle in einer Wasserdampfatmosphäre, wodurch eine die Verkokungseigenschaften negativ beeinflussende Überhitzung der Kohlepartikel vermieden wird.

- 2. große Temperaturdifferenz sowie hohe Wärmedurchgangszahlen zwischen dem Heiß-Gas und der Kohlewirbelschicht,

- 3. eine günstige Kombination von Kontakttrocknung und konvektiver Trocknung,

- 4. niedriger Flugstaubaustrag aus den einzelnen Kaskaden des Kaskadenwirbelschichttrockners,

- 5. günstige Bedingungen bei der Kokstrockenkühlung mit geringem Druckverlust und guter Regelbarkeit,

- 6. große Flexibilität des Gesamtverfahrens, sowie

- 7. drucklose Apparatur mit niedrigen Investitions- und Betriebskosten und geringem Platzbedarf.

Claims (10)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT82103250T ATE15062T1 (de) | 1981-05-13 | 1982-04-17 | Verfahren und vorrichtung zum betrieb einer kokereianlage. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19813118931 DE3118931A1 (de) | 1981-05-13 | 1981-05-13 | Verfahren und vorrichtung zum betrieb einer kokereianlage |

| DE3118931 | 1981-05-13 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0064617A2 EP0064617A2 (de) | 1982-11-17 |

| EP0064617A3 EP0064617A3 (en) | 1984-03-28 |

| EP0064617B1 true EP0064617B1 (de) | 1985-08-21 |

Family

ID=6132152

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP82103250A Expired EP0064617B1 (de) | 1981-05-13 | 1982-04-17 | Verfahren und Vorrichtung zum Betrieb einer Kokereianlage |

Country Status (12)

| Country | Link |

|---|---|

| US (2) | US4430161A (de) |

| EP (1) | EP0064617B1 (de) |

| JP (1) | JPS57198784A (de) |

| AR (1) | AR228393A1 (de) |

| AT (1) | ATE15062T1 (de) |

| AU (1) | AU547340B2 (de) |

| BR (1) | BR8202750A (de) |

| CA (1) | CA1195946A (de) |

| DE (2) | DE3118931A1 (de) |

| ES (1) | ES510104A0 (de) |

| IN (1) | IN158295B (de) |

| ZA (1) | ZA822644B (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014000861A1 (de) | 2012-06-25 | 2014-01-03 | Thyssenkrupp Uhde Gmbh | Verfahren und vorrichtung zur verbesserten vorerhitzung von kohle durch wärmetausch mit dem kühlgas einer kokstrockenkühlanlage |

Families Citing this family (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3121358A1 (de) * | 1981-05-29 | 1982-12-23 | Krupp-Koppers Gmbh, 4300 Essen | Verfahren zur gleichzeitigen thermischen behandlung mehrerer kohlestroeme |

| AT386071B (de) * | 1985-05-22 | 1988-06-27 | Waagner Biro Ag | Trocknungsanlage fuer koernige feststoffe |

| DE3615624A1 (de) * | 1986-05-09 | 1987-11-12 | Metallgesellschaft Ag | Vorrichtung zur vorwaermung und gegebenenfalls trocknung feinkoerniger feststoffe |

| DE3615622A1 (de) * | 1986-05-09 | 1987-11-12 | Metallgesellschaft Ag | Verfahren zur durchfuehrung endothermer prozesse |

| CS273337B2 (en) * | 1986-12-31 | 1991-03-12 | Rheinische Braunkohlenw Ag | Method of damp loose materials drying in a drier with a whirling bed and equipment for carrying out this method |

| AT390018B (de) * | 1988-05-05 | 1990-03-12 | Waagner Biro Ag | Verfahren und regenerationseinrichtung zur thermischen behandlung wie z.b. trocknung, verschwelung, vergasung pastoeser oder schlammartiger substanzen |

| US5361513A (en) * | 1992-11-25 | 1994-11-08 | Amax Coal Industries, Inc. | Method and apparatus for drying and briquetting coal |

| US6655043B1 (en) * | 2001-09-21 | 2003-12-02 | Apac Inc. | Dryer moisture indicator |

| US8197561B2 (en) * | 2001-10-10 | 2012-06-12 | River Basin Energy, Inc. | Process for drying coal |

| US7695535B2 (en) * | 2001-10-10 | 2010-04-13 | River Basin Energy, Inc. | Process for in-situ passivation of partially-dried coal |

| KR100434737B1 (ko) * | 2002-06-11 | 2004-06-07 | 주식회사 포스코 | 석탄건조기의 증기발생 방지장치 |

| US8579999B2 (en) * | 2004-10-12 | 2013-11-12 | Great River Energy | Method of enhancing the quality of high-moisture materials using system heat sources |

| US8062410B2 (en) | 2004-10-12 | 2011-11-22 | Great River Energy | Apparatus and method of enhancing the quality of high-moisture materials and separating and concentrating organic and/or non-organic material contained therein |

| US7540384B2 (en) * | 2004-10-12 | 2009-06-02 | Great River Energy | Apparatus and method of separating and concentrating organic and/or non-organic material |

| US7987613B2 (en) * | 2004-10-12 | 2011-08-02 | Great River Energy | Control system for particulate material drying apparatus and process |

| US7275644B2 (en) * | 2004-10-12 | 2007-10-02 | Great River Energy | Apparatus and method of separating and concentrating organic and/or non-organic material |

| US8523963B2 (en) * | 2004-10-12 | 2013-09-03 | Great River Energy | Apparatus for heat treatment of particulate materials |

| JP2007039608A (ja) * | 2005-08-05 | 2007-02-15 | Sumitomo Metal Ind Ltd | コークス乾式消火設備の循環冷却ガス利用方法および利用設備 |

| DE102007061136A1 (de) * | 2007-12-19 | 2009-06-25 | Glatt Ingenieurtechnik Gmbh | Verfahren und Vorrichtung zur mehrstufigen Behandlung von dispersen Feststoffen |

| JP5473732B2 (ja) * | 2010-04-02 | 2014-04-16 | 三菱重工業株式会社 | 低品位炭乾燥システム |

| US8956426B2 (en) | 2010-04-20 | 2015-02-17 | River Basin Energy, Inc. | Method of drying biomass |

| US9057037B2 (en) | 2010-04-20 | 2015-06-16 | River Basin Energy, Inc. | Post torrefaction biomass pelletization |

| KR101124629B1 (ko) * | 2010-09-02 | 2012-03-20 | 주식회사 포스코 | 코크스 오븐의 석탄 장입 방법 |

| US9475023B2 (en) | 2011-07-27 | 2016-10-25 | The Research Foundation Of The City University Of New York | Optimum process design of packed bed type thermal storage systems and other applications |

| CN102967134B (zh) * | 2012-11-30 | 2014-11-05 | 山东科院天力节能工程有限公司 | 一种回收废热蒸汽热量的干燥系统及工艺 |

| JP5588077B1 (ja) * | 2014-01-27 | 2014-09-10 | 長松院 泰久 | 小型蒸気発電機を添えたバイオマス回転乾燥装置 |

| CN108559535B (zh) * | 2017-12-29 | 2021-12-14 | 浙江百能科技有限公司 | 一种用于煤热解制高热值煤气和高热值块焦的多级换热装置 |

| CN113091481A (zh) * | 2021-04-15 | 2021-07-09 | 唐山市宝凯科技有限公司 | 一种桥管荒煤气余热回收装置及方法 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3043752A (en) * | 1957-10-30 | 1962-07-10 | Charbonnages De France | Process of low and high temperature fluidized carbonization of coal |

| US3031773A (en) * | 1958-03-20 | 1962-05-01 | Goodnews Bay Mining Co | Coal drying apparatus |

| US3090131A (en) * | 1959-10-28 | 1963-05-21 | Gladys Elizabeth Dunkle | Apparatus for drying combustible solid |

| US3253650A (en) * | 1960-07-11 | 1966-05-31 | Frank J Mcentee Jr | Heat-exchange apparatus |

| GB1263254A (en) * | 1968-08-08 | 1972-02-09 | Foster Wheeler Brown Boilers | Improvements in tube and shell heat exchangers |

| BE795029A (fr) * | 1972-02-07 | 1973-05-29 | Waagner Biro Ag | Installation de cokerie et procede pour son exploitation |

| US3843458A (en) * | 1972-02-07 | 1974-10-22 | Waagner Biro American | Coal treating method and apparatus for coke plants |

| US3800427A (en) * | 1973-01-18 | 1974-04-02 | Waagner Biro American | Method for drying coal |

| US3814176A (en) * | 1973-01-22 | 1974-06-04 | R Seth | Fixed-fluidized bed dry cooling tower |

| FR2265840B3 (de) * | 1974-04-01 | 1977-12-02 | Buettner Schilde Haas Ag | |

| AT361892B (de) * | 1975-06-13 | 1981-04-10 | Waagner Biro Ag | Verfahren und einrichtung zur kuehlung von heissen schuettguetern, insbesondere zum trockenen loeschen von heissem koks |

| DE2549784C2 (de) * | 1975-11-06 | 1984-12-20 | Bergwerksverband Gmbh, 4300 Essen | Wirbelschicht-Gasgenerator mit Wärmezufuhr, insbesondere Kernreaktorwärme, von außen |

| DE2738442B2 (de) * | 1977-08-26 | 1979-10-18 | Didier Engineering Gmbh, 4300 Essen | Verfahren bzw. Anlage zur Nutzung der fühlbaren Kokswärme in einer Verkokungsanlage |

| DE2813227C2 (de) * | 1978-03-28 | 1984-05-17 | Bergwerksverband Gmbh, 4300 Essen | Reaktor zur kontinuierlichen thermischen Behandlung von verunreinigten kohlenstoffhaltigen Adsorptionsmitteln |

| DE2816476C3 (de) * | 1978-04-15 | 1980-10-09 | Didier Engineering Gmbh, 4300 Essen | Verfahren zur Rückgewinnung von Koksofenabwärme |

| FR2462467A1 (fr) * | 1979-07-30 | 1981-02-13 | Charbonnages De France | Procede et installation de sechage et/ou prechauffage de charbon a cokefier |

| US4292743A (en) * | 1979-11-27 | 1981-10-06 | Razus Virgiliu T | Cereal dryer |

| DE3013325C2 (de) * | 1980-04-05 | 1985-07-18 | Carl Still Gmbh & Co Kg, 4350 Recklinghausen | Verfahren zur Trocknung und Vorerhitzung von Kohle unter Ausnutzung der fühlbaren Kokswärme bei der trockenen Kokskühlung bzw. -löschung |

-

1981

- 1981-05-13 DE DE19813118931 patent/DE3118931A1/de not_active Withdrawn

-

1982

- 1982-03-03 ES ES510104A patent/ES510104A0/es active Granted

- 1982-04-05 AR AR289006A patent/AR228393A1/es active

- 1982-04-17 AT AT82103250T patent/ATE15062T1/de not_active IP Right Cessation

- 1982-04-17 DE DE8282103250T patent/DE3265554D1/de not_active Expired

- 1982-04-17 EP EP82103250A patent/EP0064617B1/de not_active Expired

- 1982-04-19 ZA ZA822644A patent/ZA822644B/xx unknown

- 1982-04-20 IN IN438/CAL/82A patent/IN158295B/en unknown

- 1982-05-06 CA CA000402417A patent/CA1195946A/en not_active Expired

- 1982-05-07 JP JP57075524A patent/JPS57198784A/ja active Pending

- 1982-05-10 US US06/376,843 patent/US4430161A/en not_active Expired - Fee Related

- 1982-05-12 AU AU83613/82A patent/AU547340B2/en not_active Ceased

- 1982-05-12 BR BR8202750A patent/BR8202750A/pt unknown

-

1983

- 1983-02-22 US US06/468,301 patent/US4470878A/en not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014000861A1 (de) | 2012-06-25 | 2014-01-03 | Thyssenkrupp Uhde Gmbh | Verfahren und vorrichtung zur verbesserten vorerhitzung von kohle durch wärmetausch mit dem kühlgas einer kokstrockenkühlanlage |

| DE102012012417A1 (de) * | 2012-06-25 | 2014-04-24 | Thyssenkrupp Uhde Gmbh | Verfahren und Vorrichtung zur verbesserten Vorerhitzung von Kohle durch Wärmetausch mit dem Kühlglas einer Kokstrockenkühlanlage |

Also Published As

| Publication number | Publication date |

|---|---|

| CA1195946A (en) | 1985-10-29 |

| AR228393A1 (es) | 1983-02-28 |

| US4430161A (en) | 1984-02-07 |

| IN158295B (de) | 1986-10-11 |

| ZA822644B (en) | 1983-03-30 |

| AU547340B2 (en) | 1985-10-17 |

| ES8302070A1 (es) | 1983-02-01 |

| AU8361382A (en) | 1982-11-18 |

| DE3118931A1 (de) | 1982-12-02 |

| ATE15062T1 (de) | 1985-09-15 |

| BR8202750A (pt) | 1983-04-19 |

| DE3265554D1 (en) | 1985-09-26 |

| US4470878A (en) | 1984-09-11 |

| ES510104A0 (es) | 1983-02-01 |

| JPS57198784A (en) | 1982-12-06 |

| EP0064617A2 (de) | 1982-11-17 |

| EP0064617A3 (en) | 1984-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0064617B1 (de) | Verfahren und Vorrichtung zum Betrieb einer Kokereianlage | |

| EP0067299B1 (de) | Verfahren und Vorrichtung zum Betrieb einer Kokereianlage | |

| AT401418B (de) | Verfahren und vorrichtung zur steuerung der funktion eines wirbelschichtreaktors mit zirkulierender wirbelschicht | |

| DE2819185A1 (de) | Fliessbett-verbrennungsvorrichtung | |

| DE3013325C2 (de) | Verfahren zur Trocknung und Vorerhitzung von Kohle unter Ausnutzung der fühlbaren Kokswärme bei der trockenen Kokskühlung bzw. -löschung | |

| DE3045253A1 (de) | Verfahren und vorrichtung zum brennen von pellets | |

| EP0550923B1 (de) | Verfahren und Vorrichtung zum Kühlen der heissen Feststoffe eines Wirbelschichtreaktors | |

| CH628972A5 (en) | Tunnel furnace with direct firing | |

| DE2626653C3 (de) | Verfahren und Vorrichtung zum Trocknen und Vorerhitzen von Kokskohle | |

| DE4036666C2 (de) | Verfahren und Vorrichtung für das Trocknen von organischen Stoffen, insbesondere von Holzteilchen | |

| EP0030376B1 (de) | Verfahren und Vorrichtung zum Trocknen und Erhitzen von feuchter Kohle | |

| DE511792C (de) | Verfahren und Einrichtung zur Waermebehandlung von zerkleinerter Kohle | |

| AT380331B (de) | Fliessbetttrockner fuer schuettgueter, insbesondere kohle | |

| DE2812005C3 (de) | Verfahren zur Herstellung von abtriebfesten Koksformlingen | |

| DD262559A3 (de) | Verfahren und einrichtung zur trocknung und verbrennung von brenn- und abfallstoffen, insbesondere feuchter rohbraunkohle | |

| DE2535683A1 (de) | Verfahren und vorrichtung zur verbrennung von schlaemmen mit hilfe rekuperativer schlammtrocknung | |

| EP0226140A2 (de) | Verfahren und Vorrichtung zum Verbrennen von esten Brennstoffen in einer zirkulierenden Wirbelschicht | |

| DE3007040C2 (de) | Vorrichtung zur Ausnutzung der fühlbaren Kokswärme bei der trockenen Kokskühlung | |

| DE3305994A1 (de) | Verfahren zur trockenen destillation von bitumioesen oder oelhaltigen feststoffen | |

| EP0484955B1 (de) | Verfahren und Vorrichtung zur Behandlung von feuchten Gas-Staub-Gemischen | |

| DE19838686C2 (de) | Vorrichtung und Verfahren zur gleichmäßigen Dampferzeugung auf hohem Niveau in Kokstrockenkühlanlagen | |

| DE767286C (de) | Senkrechter Kammerofen | |

| DE4409056C2 (de) | Verfahren und Anordnung zum Vortrocknen von gebrochener Rohbraunkohle für eine druckaufgeladene Wirbelschichtfeuerung | |

| DE3729884C2 (de) | ||

| DE2656163A1 (de) | Herstellung von zement im trockenverfahren |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Designated state(s): AT BE DE FR GB IT LU NL SE |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Designated state(s): AT BE DE FR GB IT LU NL SE |

|

| 17P | Request for examination filed |

Effective date: 19840210 |

|

| ITF | It: translation for a ep patent filed |

Owner name: BARZANO' E ZANARDO MILANO S.P.A. |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: KRUPP-KOPPERS GMBH |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Designated state(s): AT BE DE FR GB IT LU NL SE |

|

| REF | Corresponds to: |

Ref document number: 15062 Country of ref document: AT Date of ref document: 19850915 Kind code of ref document: T |

|

| REF | Corresponds to: |

Ref document number: 3265554 Country of ref document: DE Date of ref document: 19850926 |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19920521 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 19930309 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: LU Payment date: 19930318 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 19930329 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19930330 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19930407 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19930428 Year of fee payment: 12 |

|

| EPTA | Lu: last paid annual fee | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19940101 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19940417 Ref country code: GB Effective date: 19940417 Ref country code: AT Effective date: 19940417 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Effective date: 19940418 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19940430 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19940430 Year of fee payment: 13 |

|

| BERE | Be: lapsed |

Owner name: KRUPP KOPPERS G.M.B.H. Effective date: 19940430 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19940417 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19941229 |

|

| EUG | Se: european patent has lapsed |

Ref document number: 82103250.5 Effective date: 19941110 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Effective date: 19951101 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 19951101 |